Bir vidayı veya cıvatanın bu kadar iyi çalıştığını hiç merak ettiniz mi? Her şey ipliklerle ilgili. Bugün, iç ve dış ipliklerin ilgi çekici dünyasına dalıyoruz. Dahili dişler bir deliğin içinde kesilirken, harici iplikler bir silindir veya koninin dışında kesilir. Bu anahtar fark, bileşenlerin birbirine nasıl uyduğunu ve bağlı kalmayı belirleyen şeydir.

Bu küçük detaylar neden bu kadar önemli? En son bisikletinizde bir cıvatayı sıktığınızı veya bir mobilya parçası monte ettiğinizi düşünün. Öğelerinizin sadece rahat değil, aynı zamanda güvenli bir şekilde çalışmasını sağlayan kesin spiraller - iç veya dışta - bu kesin spirallerdir. Bu iş parçacıklarını anlamak, ister sızıntı geçirmez bağlantılar sağlıyor veya ağır yükleri destekliyor olsun, çeşitli görevler için doğru bileşenleri seçmemize yardımcı olabilir.

Mühendislik dünyasında, iplikler üç ana sınıfa girer: harici iplikler için 1a, 2a ve 3a ve 1b, 2b ve 3b için Dahili iş parçacıkları. Bu sınıflar, parçalar arasındaki uyum seviyesini belirler. Bu bilgi ile, güvenilirlik ve performans sağlayarak farklı durumlarda hangi türün kullanılacağına karar verebiliriz. Bu küçük ama güçlü özelliklerin dünyamızın nasıl sorunsuz bir şekilde dönmesini sağladığını keşfedelim.

Temel bilgileri anlamak

İpliklerin giriş ve çıkışlarını keşfedelim. Konuların ne olduğuna ve neden onlara ihtiyacımız olduğuna bakacağız, iç ve harici iş parçacıklarını tanımlayacağız, farklı nasıl tanımlanacağını öğrenin İplik Türlerive iş parçacığı ile ilgili temel terimleri anlayın.

Konular nedir ve neden onlara ihtiyacımız var?

İplikler bir silindir veya koninin etrafına sarılmış sırtlardır. Bir arada tutmak için vidalar ve cıvatalar gibi bağlantı elemanlarında kullanılırlar. Bir kitaplığı vidalarla düzelttiğinizi düşünün - iş parçacıkları olmadan, bu işe yaramaz! Konular yaratmaya yardımcı olur mekanik bağlantılar hem güçlü hem de kolayca çıkarılabilir. Dünyamız, mobilya montajından endüstriyel makinelere kadar düşündüğümüzden daha fazla konulara güveniyor.

Dahili iş parçacıkları vs harici iş parçacıkları: basit tanımlar

Dahili iş parçacıklarıveya dişi iplikler, bir deliğin içinde bulunur. Eşleştirmek için tasarlanmışlar harici iş parçacıkları, veya bir parçanın dışında olan erkek iplikler, bir cıvata veya vida gibi. Bir somun ve bir cıvatayı hayal edin - somun iç dişleri ve cıvatanın harici dişleri vardır. Bu iki tür güvenli bir bağlantı oluşturmak için birlikte çalışır. Temel fikir, birinin diğerine uyması ve sağlam bir montaja izin vermesidir.

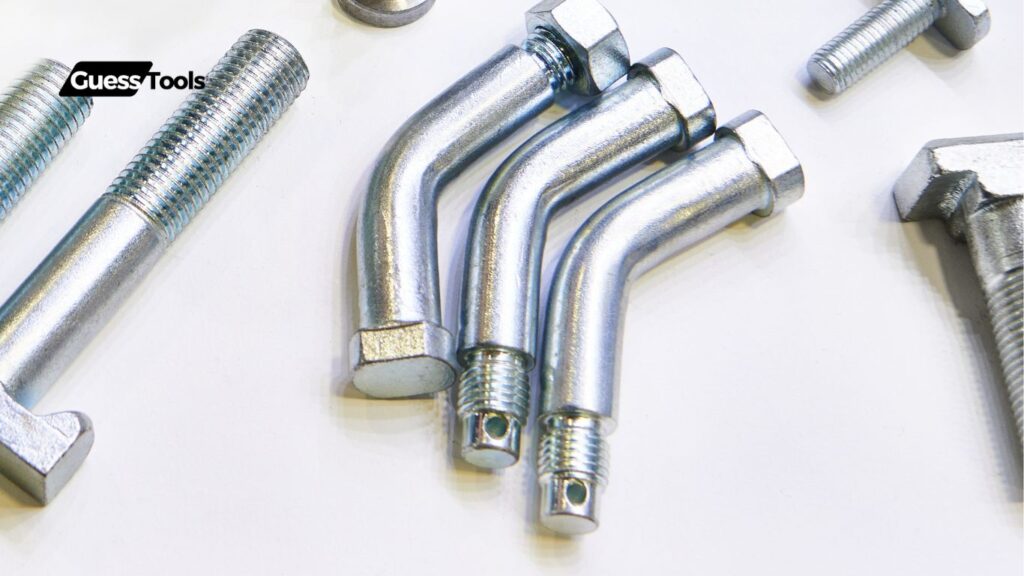

İş parçacığı türlerini tanımlamak için görsel kılavuz

Ne arayacağınızı biliyorsak iş parçacığı türlerini tanımlamak daha kolay olabilir. Harici iş parçacıkları cıvatalar gibi parçaların dışında görülebilir. Dahili iş parçacıkları Fındık veya deliklerin içine daha yakından bir görünüme ihtiyaç duyabilir. Görsel bir kontrol genellikle sırtların şekline ve boyutuna bakmayı içerir. İplik sayısı ve zift (sırtlar arasındaki boşluk) da anahtardır. Bazen, bir iplik göstergesi kullanmak, gereken tam türü belirlemeye yardımcı olabilir.

Bilmeniz gereken ortak terminoloji

İpliklerle uğraşırken bazı önemli terimleri bilmek yararlıdır. Büyük çap ipliğin en büyük çapıdır. Hem harici hem de dahili dişlerin tepesinde görünür. Küçük çap ipliklerin kökünde bulunan en küçük çapıdır. Saha iş parçacıkları arasındaki mesafeyi ifade eder. Bu terimleri bilmek daha iyi anlamamıza yardımcı olur Konu Özellikleri ve herhangi bir görev için doğru olanları seçin.

Pratik uygulamalar

Konular hem günlük yaşamda hem de özel endüstrilerdeki birçok şey için gereklidir. Fındık gibi dahili iplikler güvenli bir tutma sağlar. Harici dişler, kolay bağlantı sağlayarak cıvatalar ve vidalar üzerinde bulunabilir. Bu iplikler, otomotiv ve havacılık ve uzay gibi çeşitli endüstrilerde çok önemlidir, verimli sabitleme ve montaj sağlar.

Günlük öğelerde dahili iş parçacıklarını bulacağınız yer

Genellikle günlük kullandığımız öğelerde dahili iş parçacıklarıyla karşılaşırız. Örneğin, kullandığımız somunlar vidaları ve cıvataları güvenli bir şekilde sabitlemenize yardımcı olur. Farklı parçaları sıkı bir şekilde bağladıkları mobilya montajında yaygındırlar.

Bir başka tanıdık örnek, bir su şişesi üzerinde şişe boynuna vidalamak için dahili diş kullanan dişli bir kapaktır. Dahili iplikler aynı zamanda sıhhi tesisatta hayati bir rol oynar ve sızıntıları önlemek için bağlantı parçaları ile boruları sabitler. Bu uygulamaların her biri, dahili iş parçacıklarının günlük araçlarımızda ve aletlerimizde sağlamlığa ve güvenilirliğe nasıl katkıda bulunduğunu göstermektedir.

Harici iş parçacıklarının ortak kullanımları

Harici iş parçacıkları hakkında konuşalım. Onları cıvatalar ve vidalarda bulacaksınız, bu da onları inşaat ve onarımlarda hayati önem taşıyor. Onlarsız mobilya monte etmeye çalıştığınızı hayal edin - sadece parçalanır! Bu iplikler ayrıca fikstürlere vidalanan ampuller gibi ev eşyalarına da yardımcı olur.

İçinde otomotiv endüstrisi, harici iplikler otomobil motorlarında ve diğer montajlarda belirgin bir şekilde yer alır. Ağır yükleri destekler ve parçaların iyi uyumlu ve güvenli kalmasını sağlarlar. Tasarımları Güvenli Bağlantılar ve gerektiğinde kolay kopukluk. İster bir masa ayağını sabitliyor isterse bir kabı kapatıyor olsun, harici iplikler her yerde, hassasiyet ve çok yönlülük sunar.

Sektöre özgü uygulamalar

Bazı endüstriler, özel amaçlar için hem iç hem de dış iş parçacıklarına büyük ölçüde güvenmektedir. Otomotiv sektöründe kullanıyoruz dişli bağlantı elemanları Motorlarda, süspansiyonlarda ve tekerleklerde, araçların dayanacak şekilde inşa edilmesini sağlar. Bu bağlantı elemanları montajı verimli hale getirir ve kolay onarım veya değiştirme sağlar.

Havacılık ve uzayda, iplikler motor bileşenleri ve kanatlar gibi yüksek stresli parçaları bir araya getirir. Aşırı koşullara ve yüksek baskıya dayanmalıdırlar. Üretimde, dişli uygulamalar montaj hatlarının sorunsuz çalışmasını sağlar ve güvenli ve güvenilir ürünler sağlar.

Dişli bağlantı elemanlarının bu endüstrilerde yaygın kullanımı, dayanıklı ürünler oluşturmak için ne kadar önemli ve uyarlanabilir iş parçacıkları olduğunu göstermektedir.

İç ve dış iş parçacıkları arasında seçim

İç ve dış iş parçacıkları arasında karar verirken, uygulama gereksinimleri ve Malzeme uyumluluğu. Değerlendirme Özel İhtiyaçlar projenizden ve yaygın hatalardan kaçınmak güçlü ve güvenilir bir bağlantı sağlayabilir.

İplik seçiminde anahtar faktörler

İç ve dış iş parçacıkları arasında seçim yaparken, güvenli ve verimli bir bağlantı sağlamak için çeşitli temel faktörlere odaklanmamız gerekir. Dikkate alınması gereken ilk şey Malzeme uyumluluğu. İplik türünü, amaçlanan uygulamaya uygun, korozyonu veya aşınmayı önleyen malzemelerle eşleştirmek önemlidir. Başka bir kritik faktör iplik perdesi ve derinlik. Bunlar yük ve uygulamada beklenen güçler için uygun olmalıdır.

Güç Gereksinimleri aynı zamanda gereklidir. Eklemin mukavemeti iplik tipinden etkilenebilir. Dahili iplikler genellikle daha iyi sızdırmazlık sağlar ve malzemeleri birlikte tutmak için daha güvenilir olabilir. İpliklerin ne kadar uyumlu ve güçlü olması gerektiğini değerlendirmek hayati önem taşır. Bu yönleri göz önünde bulundurmak, hataların önlenmesine ve projenin ihtiyaç duyduğu şeyleri elde etmeye yardımcı olacaktır.

Projeniz için doğru seçimi yapmak

Belirli bir proje için doğru iş parçacığı türüne karar vermek, proje özelliklerinin dikkatli bir şekilde değerlendirilmesini içerir. Önce iş parçacıklarının nasıl kullanılacağını düşünmeliyiz. Örneğin, Dahili iş parçacıkları yaygın olarak fındık veya boru bağlantı parçaları içindedir. Güvenilir sızdırmazlık veya tutma yeteneklerine ihtiyaç duyulduğunda harikadırlar. Harici iş parçacıkları, cıvatalarda olduğu gibi, genellikle kolay kurulum veya sık kaldırma gerektiren uygulamalarda iyi çalışır.

Belirli boyutlar için, metrik sistem gibi mevcut standartlar 6H ve 6G İplik toleransları, uyulmalıdır. Bu sağlar değiştirilebilirlik ve farklı öğelere uygun uyum. Montaj süreçleri veya neme maruz kalma gibi ortamlar dikkate alındığında, kararımızı da etkileyebilir. Bu hususları dikkatle tartarak, herhangi bir proje ihtiyacı için en uygun iş parçacığı türünü seçebiliriz.

Kaçınılması gereken ortak tuzaklar

İpliklerle çalışırken, uzak durmamız gereken yaygın hatalar vardır. Önemli bir sorun uyumsuz iş parçacığı türleri. Uyumsuz iplikler zayıf bağlantılara, riske ve hatta başarısızlığa yol açabilir. Örneğin, bir 3B dahili iş parçacığı ile 1A harici iş parçacığı işlevselliği tehlikeye atabilir.

Başka bir sorun İş parçacığı katılımını kontrol edemiyor. Güçlü ve güvenilir eklemler için uygun katılım çok önemlidir. İplikler doğru uymuyorsa, daha sonra sorunlara neden olabilir. Ayrıca, dikkate almayı ihmal etmek Malzemeye özgü özellikler esnekliği veya sertliği gibi erken aşınmaya veya hasara yol açabilir. Bu tuzaklardan kaçınmak, seçilen ipliklerin dayanıklı ve başarılı bir şekilde uygulanmasını sağlar.

Teknik özellikler ve standartlar

İş parçacığı söz konusu olduğunda, teknik özellikleri anlamak çok önemlidir. Parçaların birbirine uymasını sağlayan birçok boyut ve standart içerir. Bu özellikler sınıflandırmalar, perde, çap ve çok daha fazlasını içerir. Şekillendiren ana yönlere dalalım iplik tasarımı ve kullanın.

Konu sınıflandırmaları ve standartları

İplikler, uyumluluğu sağlamak için belirli sınıflara ve standartlara ayrılır. Birleşik Konu Standardı (UTS) ABD'de yaygın olarak kullanılır, bu da konuları gibi sınıflara kategorize eden 1A/1B, 2A/2B ve 3A/3B.

- Sınıf 1: Gevşek uyum, için ideal Kolay montaj.

- Sınıf 2: Çoğu uygulamada kullanılan standart uyum.

- Sınıf 3: Sıkı uyum, Hassas uygulamalar doğruluk çok önemlidir.

Bu sınıflar belirler tolerans, parçaların birbirine nasıl uyduğunu etkilemek. Metrik ipliklerÖte yandan, nominal çapı ve perdeyi temsil eden M10x1.5 gibi bir seri ile tanımlanır.

Metrik vs İmparatorluk

İplikler şu şekilde belirtilebilir metrik veya emperyal Sistemler. Metrik iplikler milimetre cinsinden ölçülür ve uluslararası olarak yaygın olarak kullanılır. Örneğin, metrik iş parçacıklarında, genellikle özellikleri görürsünüz. M8x1.25, nerede ‘m’ metrik, ‘8’ nominal çap ve ‘1.25’ iplik aralığıdır.

İmparatorluk iplikleriUNC (Birleşik Ulusal Kaba) ve UNF (Birleşik Ulusal Para) dahil olmak üzere inç kullanın. Bir örnek #10-32, nerede##10′ Boyutu ve ’32'yi gösterir’ inç başına iplik sayısıdır.

Sıklıkla nominal ve zift çapı kullanılarak tarif edilen metrik dişleri görürken, imparatorluk iplikler inç başına iplik sayısına ve majör çapa dayanır.

Özel iş parçacığı türleri (NPT, UNC, UNF)

Ulusal Boru İpliği (NPT), UNC, Ve Uslu belirli kullanımlara sahip ortak iş parçacığı türleridir. NPT iş parçacıkları konik, dişleri sıkıştıran bir sıkma işlemi yoluyla boru sistemlerinde bir conta sağlanması. Bu onları sıhhi tesisat için ideal hale getirir.

UNC Ve Uslu İplikler birleşik iplik standardının bir parçasıdır. UNC, INF'den daha kaba bir perdeye sahiptir, bu da daha yumuşak malzemeler için uygun hale getirirken, INF daha güçlü malzemeler ve hassas uygulamalar için tercih edilir. Bu dişler, çeşitli ödenekler ve toleransların uyum ve işlevi etkileyen farklı koşullar altında güvenli kalmasını sağlar.

İplik perdesini ve çapını anlamak

İplik aralığı ve çapı iplik spesifikasyonu için çok önemlidir. . saha iş parçacıkları arasındaki mesafe olurken çap tepeden krete. Anahtar Boyutlar büyük çap, küçük çap, Ve perde çapı, hepsi uyum ve gücü etkileyen.

İş parçacığı uydurduğunda, perde çapı, ipliğin önemli temas noktalarını kontrol ettiği için hayati önem taşır. Yol göstermek, başka bir boyut, bir somun veya cıvatanın bir tam dönüşle seyahat ettiği mesafeyi gösterir, bu da önemlidir. Çok başlangıç iş parçacıkları.

Tolerans ve uyum hususları

Tolerans ve uygun işlevselliği sağlamak için uygundur. Farklı uyumlar, bileşenlerin ne kadar kolay kaydırıldığını veya güvenli olduğunu belirler. Sınıf 1, 2 ve 3, birleşik ipliklerdeki temel uyum sınıflarıdır ve ana ödeneklere ve gerginliğe odaklanır.

Metrik iş parçacıkları için, 6h dahili iplikler için ve 6g harici iş parçacıkları için standarttır. Uygun bir ödenek, bileşenlerin monte edildiğinde bağlanmamasını ve performansı ve uzun ömürlülüğü etkilemesini sağlar. Tolerans ve uyum sağlayarak mühendisler mekanik işlevi ve dayanıklılığı optimize edebilir.

Özetle, bu özellikleri anlamak, makine parçalarının doğru hizalanmasının, kullanımı güvenli ve kendi uygulamalarında güvenilir bir şekilde performans göstermemize yardımcı olur. Teknikler karmaşık görünebilir, ancak iyi işleyen bir mekanik sistemin temelini oluştururlar.

İmalat ve işleme

Üretimde iplik yapmayı düşündüğümüzde, iç ve dış iş parçacıklarının nasıl hazırlandığını anlamak çok önemlidir. Farklı işleme teknikleri hassasiyet ve işlevselliği sağlamak için kullanılır. Bu iş parçacıklarını oluşturmak için kullanılan çeşitli yöntemleri keşfedelim, işlemlere dokunma gibi pratik yönlere odaklanalım. iplik frezelemeve kalite kontrolü.

Dahili iş parçacıkları oluşturma yöntemleri

Dahili dişler tipik olarak musluklar veya iplik frezeleme kullanılarak işlenir. Dokunma, iplikleri kesmek için kör veya delik gibi önceden delinmiş bir deliğe bir musluğun yerleştirilmesini içerir. Bu yöntem etkilidir ve yüksek iş parçacığı etkileşimi olan iş parçacıkları oluşturmak için iyi çalışır. Bununla birlikte, kör deliklerde musluklar kullanmak, musluğa zarar vermekten kaçınmak için hassasiyet gerektirir.

Öte yandan iplik frezeleme daha gelişmiş bir yöntemdir. Bir CNC makinesi, iplik üretmek için bir kesiciyi sarmal bir yolda hareket ettirir. Bu yaklaşım, iş parçacığı etkileşimi uzunluğunda ayarlamalara izin verir ve farklı iplik boyutları için esneklik sağlar. Kullanma CNC işleme Dahili dişler için geleneksel dokunma yöntemlerine kıyasla doğruluğu ve yüzey kaplamasını da iyileştirir.

Dokunma Süreçleri

Dokunma, birçok makinenin güvendiği iyi bilinen bir tekniktir. Deliklerin içindeki iş parçacıklarını kesmek için TAP adı verilen bir iş parçacığı aracı kullanır. Dahili dişler için, musluklar elle çalıştırılabilir veya makine güdümlü olabilir. Süreç basittir, ancak özellikle aşırı kesmenin meydana gelebileceği kör deliklerde detaylara dikkat edilmesini gerektirir.

İki ana musluk türü vardır: el muslukları Ve Makine muslukları. Birincisi manuel musluk anahtarı ile kullanılırken, ikincisi elektrikli aletlerle kullanılır. El muslukları ve makine muslukları arasındaki seçim genellikle dişli malzemeye ve delik tipine bağlıdır. Açıkça yürütülmesi ve maliyet etkinliği nedeniyle çok tercih edilen bir yöntemdir.

İplik frezeleme

İplik öğütme, dokunmaya bir alternatiftir. İpliği oluşturmak için bir kesme aletinin malzemenin iç kısmına döndürülmesini içerir. Bu yöntem, iplikleri sert malzemelere veya daha büyük çaplara kesmek için idealdir, burada TAP'ler de performans gösteremez. İplik öğütme esneklik sağlar ve aynı aracı kullanarak değişen çaplara sahip iplikler oluşturabilir.

CNC makineleriyle, iplik öğütme, iplik derinliği ve perde üzerinde daha fazla kontrol sunar. Bu esneklik daha yumuşak bir yüzeye yol açar ve hassas iplik etkileşimi kontrolüne izin verir. Özellikle dahili iş parçacığının katı tolerans gereksinimlerini karşılaması gerektiği durumlarda yararlıdır.

Harici iplik üretimi için teknikler

Harici dişler genellikle cıvatalar veya vidalar gibi silindirik bileşenlerin dış yüzeyinde oluşturulur. Bu iplikleri üretmek için yaygın yöntemler arasında dönüş, iplik haddeleme ve iplik taşlama bulunur. Dönüşte, bir makine malzemeyi çıkarmak ve dişleri oluşturmak için bir kesme aracı kullanır.

İş parçacığı haddeleme, malzemeyi kaldırmayan büyüleyici bir yöntemdir. Bunun yerine, iplikleri daha güçlü ve daha dayanıklı hale getirir. Hassas dişler için iplik taşlama kullanılır ve bir taşlama tekerleği kullanmayı içerir. Her yöntem, iplik boyutu ve malzeme sertliği dahil olmak üzere uygulama gereksinimlerine bağlıdır.

Kalite Kontrol ve Muayene Yöntemleri

İş parçacığı işlemlerinde kalite kontrolü, iş parçacıklarının spesifikasyonları ve gerektiğinde işlev görmesini sağlar. İş parçacığı boyutunu, nişan uzunluğunu ve hizalamayı ölçmek, kalite incelemesinin kritik yönleridir. Gibi araçlar İplik göstergeleri Ve Koordinat Ölçüm Makineleri (CMMS) boyutları doğrulamak ve tutarlı kalite sağlamak için kullanılır.

Üretim sırasında ve sonrasında düzenli inceleme esastır. Bu süreç, montajda veya ürün kullanımı sırasında sorunlara neden olmadan önce usulsüzlüklerin yakalanmasına yardımcı olur. Üreticiler kapsamlı kalite kontrolüne yatırım yaparak kusurları en aza indirebilir, israfı azaltabilir ve iş parçacığı işlemlerinde yüksek standartlar sağlayabilir.

Bakım ve sorun giderme

İpliklerin uzun ömürlülüğü ve performansını sağlamak söz konusu olduğunda, bakım ve ortak sorunların farkında olmakla proaktif olmak çok önemlidir. Ne zaman değiştirileceğini ve denetim için hangi araçların kullanılacağını bilmek büyük bir fark yaratabilir.

Ortak iş parçacığı sorunları ve çözümleri

İplikler zaman içinde aşınma ve yıpranabilir, bu da sık sorunlara yol açabilir. Yaygın bir sorun çapraz işleyen, montaj sırasında iş parçacıkları yanlış hizalandığında ortaya çıkar. Bunu düzeltmek için, araçları kullanmadan önce her zaman elle iş parçacığına başlamalıyız.

Korozyon, özellikle nemli ortamlarda iplikleri de etkileyebilir. Kullanma Korozyon Karşıtı Kaplamalar Metal ipliklerde yardımcı olabilir. Hasarlı iplikler için, araçlar İplik Onarım Kitleri veya helicoils onları geri yükleyebilir. Düzenli denetimler bu sorunları erken yakalayabilir ve yolda daha büyük sorunları önleyebilir.

Uygun iş parçacığı bakımı

İpliklerin korunması düzenli temizlik ve yağlamayı içerir. Temizlik, neden olabilecek kir ve kalıntıları ortadan kaldırır sızdırmazlık performansı sorunlar. Yumuşak bir fırça veya bez, ipliklere zarar vermeden iyi çalışır.

İplik sızdırmazlık maddesi veya anti-seiz bileşikleri gibi yağlayıcılar kullanmak, düzgün çalışmanın sağlanmasında uzun bir yol kat eder. Bu sırasında bu çok önemli montaj ve sökme, süreci kolaylaştırmak ve aşınmayı önlemek. İplikleri görünür hasar belirtileri için incelemek rutin bakımın bir parçası olmalıdır.

Ne zaman onarılır ve değiştirin

İplikleri onarıp değiştirmeyeceğinizi belirlemek bize zaman ve paradan tasarruf edebilir. Gibi küçük hasar sığ çizikler genellikle iplik muslukları veya kalıplar kullanılarak onarılabilir. Bu araçlar iplikleri temizlemeye ve şekillerini geri yüklemeye yardımcı olur.

Hasar şiddetliyse, soyulmuş veya kırık ipliklerle değiştirilmesi gerekebilir. Değiştirme sağlar güvenlik ve güvenilirlik, özellikle yüksek stres yaşayan uygulamalarda. Her iki seçeneği ne zaman seçeceğinizi anlamak, işlemlerimizin sorunsuz ve güvenli bir şekilde çalışmasını sağlar.

İplik denetimi için araçlar ve teknikler

İplikleri düzenli olarak incelemek, potansiyel sorunları ciddi hale gelmeden önce yakalamak için önemlidir. Gibi araçları kullanabiliriz İplik göstergeleri İpliklerin doğruluğunu ve aşınmasını kontrol etmek için. Bu araçlar, iş parçacıklarının kabul edilebilir tolerans seviyeleri içinde olmasını sağlamaya yardımcı olur.

Görsel denetimler Ayrıca değerli olabilir. Herhangi bir bozulma veya aşınma belirtisi arayın. Büyüteç kullanmak, çıplak gözle görülemeyen küçük kusurları ortaya çıkarabilir. Bu denetimlerle gayretli kalmak, problemlerin erken tanımlanmasına yardımcı olur, hızlı düzeltme ve operasyonlarda kesinti kalma süresine izin verir.

Gelişmiş düşünceler

İç ve dış iş parçacıklarını düşünürken, akılda tutulması gereken birkaç gelişmiş faktör vardır. Bunlar, performansı artıran kaplamaları göz önünde bulundurarak, belirli uygulamalarla uyumlu malzemelerin seçilmesini içerir, Yüksek performanslı ortamlarve gelecekteki eğilimler hakkında güncel kalmak.

Malzeme seçimi ve uyumluluk

İplikler için doğru malzemeyi seçmek çok önemlidir. Uygulamanın ortamını ve gereksinimlerini göz önünde bulundurmalıyız. Yapılan konular paslanmaz çelik Nemin endişe kaynağı olduğu durumlarda önemli olan büyük korozyon direnci sunar. Titanyum iplikleri havacılık uygulamaları için yüksek güç sağlayan başka bir seçenektir. Dengelemekle ilgili kuvvet Ve dayanıklılık aykırı maliyet.

Malzeme uyumluluğu da esastır. İki malzemeye katılırken, sorunları önleyen seçenekleri seçmeliyiz. galvanik korozyon. Alüminyum ve çelik gibi metallerin karıştırılması, önlemler alınmadıkça sorunlara neden olabilir. Bu faktörleri anlamak, daha uzun ömürlü ve etkili dişli bağlantılar yaratmamıza yardımcı olur.

Özel kaplama seçenekleri

Kaplamalar geliştirmede önemli bir rol oynayabilir İplik Performansı. Çinko kaplama Pas ve korozyona karşı koruma sağlayan popüler bir seçimdir. Yüksek sıcaklıklara maruz kalan ortamlar için, seramik kaplamalar Isı direncini iyileştirebilir.

Ayrıca var Ptfe kaplamalar, sürtünmeyi azaltır. Bu, özellikle aşınmayı en aza indirdiği için sabit hareket gören parçalar için faydalıdır. Doğru kaplamayı seçerek, dişli bileşenlerimizin ömrünü ve işlevselliğini önemli ölçüde genişletebiliriz.

Yüksek performanslı uygulamalar

Yüksek performanslı ayarlar iş parçacıklarından daha fazlasını gerektirir. İçinde otomotiv Ve havacılık Endüstriler, iplikler aşırı stres ve ısı ile karşı karşıya. Burada doğru iş parçacığı formlarını ve malzemeleri kullanmak çok önemlidir. Metrik ince iplikler, örneğin, daha yüksek gerilim giderimi nedeniyle daha iyi sıkıştırma kuvvetleri sağlayın.

Hassasiyet ve güvenilirliğin önemli olduğu ortamlarda, ipliklerin titiz testlere tabi tutulması gerekir. Yüzey tedavileri ve hassas işleme benzersiz basınçları ele alabilmelerini sağlar. Yüksek performanslı iş parçacıkları, zorlu koşullar altında güvenilirlik sağlar, bu da onları bu endüstrilerde gerekli kılar.

Konu teknolojisinde gelecekteki eğilimler

Konu teknolojisinin geleceği için neler var? Trendlerin doğru hareket ettiğini görüyoruz Kendi Kendini İyileştirici Malzemeler bu bakım ihtiyaçlarını en aza indirir. Akıllı Konular, performans verileri gönderebilen, uzakta olmayabilir. Entegre ederek nanoteknoloji, iplikler güç ve dayanıklılıktaki gelişmeleri görebilir.

Sürdürülebilirlik, geri dönüştürülebilir ve çevre dostu malzemelerde inovasyonu yönlendiren başka bir eğilimdir. Gelecek, iyileştirmelerin daha iyi verimliliğe ve hayati bileşenler için daha uzun ömürlü olabileceği iş parçacığı teknolojisi için heyecan verici olasılıklar getiriyor.

Kaynaklar ve Referanslar

İç ve dış iş parçacıklarıyla uğraşırken, doğru kaynaklara sahip olmak büyük bir fark yaratabilir. Keşfedeceğiz endüstri standartları, Güvenilir hesaplama araçlarıve ileride kalmamıza yardımcı olacak daha fazla bilgi bulabileceğiniz yerler. Karşılaşabileceğimiz ortak terimleri açıklığa kavuşturmak için bir sözlük de sağlanacaktır.

Endüstri standartları ve özellikleri

Hassasiyet ve uyumluluk için iş parçacığı standartlarında gezinme esastır. ISO Standartları, iplik profilleri için ISO 68 gibi, yaygın olarak tanınır. ANSI/ASME Standartları Birleşik iş parçacıkları için B1.1 gibi yönergeler sağlayın. Bu standartlar farklı araçlar ve bileşenler arasında birlikte çalışabilirlik sağlar.

Ayrıca, bu standartları karşılayan uyumlu araçlar kullanmak, iş parçacıklarının güvenilir bir şekilde çalışmasını sağlar. Üretim veya mühendislik ile ilgilenen herkes için, bu standartları anlamak kalite kontrolünü korumaya yardımcı olur ve üretim süreçlerindeki hataları önler.

Yararlı hesaplama araçları

İpliklerimizin mükemmel bir şekilde sığmasını nasıl sağlayabiliriz? Hesaplama araçları buradaki en iyi arkadaşlarımız olabilir. Gibi araçlar Vida iplik hesap makineleri Boyutları ve toleransları hızlı bir şekilde bulmak için paha biçilmezdir.

Bazı hesap makineleri gibi özellikler sunar saha, yol göstermek, Ve İplik derinliği Ölçümler. Machinist Calc Pro gibi yazılım seçenekleri bile konik iş parçacığı hesaplamalar. Bu araçlarla, hataları en aza indiriyoruz ve tasarımlarımızı verimli bir şekilde optimize ediyoruz.

Ek Bilgi Nerede Bulunur

İplikler hakkında daha derinlemesine bilgi mi arıyorsunuz? Gibi kitaplar “Makine El Kitabı” Ayrıntılı içgörü sunmak. Forumlar gibi çevrimiçi kaynaklar dahil Stack Taşma, endüstri profesyonellerinden pratik tavsiyeler ve gerçek yaşam çözümleri sağlayın.

Araçlar ve bağlantı eleman üreticilerinden web siteleri genellikle ayrıntılı özellikleri ve yönergeleri listeler. Ayrıca, Coursera veya Udemy gibi platformlardan kurslar, yapılandırılmış derslerle kapsamlı bir anlayış elde etmek için değerlidir.

Terimler sözlüğü

İplik ile ilgili terminolojiyi anlamak etkili iletişim için önemlidir. İşte bazı önemli terimler:

- Saha: Bitişik ipliklerdeki karşılık gelen noktalar arasındaki mesafe.

- Yol göstermek: Bir vida için, bir somun bir tam dönme ile hareket eder.

- TPI (inç başına iplikler): Bir inçlik iplik sayısı.

- Konik: Boru ipliklerinde sıklıkla görülen çapı yavaş yavaş azalan dişleri ifade eder.

Bu sözlüğe sahip olmak, kavrayışımıza yardımcı olur ve teknik tartışmalarda net iletişim sağlar.