迷っていませんか 超硬合金 そして 炭化タングステン?産業環境ではこれらの用語が同じ意味で使用されるのをよく聞きますが、非常に困惑することがあります。 炭化タングステンはタングステンと炭素を組み合わせた特定の材料を指しますが、超硬合金は実際には金属結合剤 (通常はコバルト) で結合された炭化タングステンを含むより広いカテゴリーです。

業界の人たちが話すとき、 “炭化物” または “炭化タングステン、” 通常、超硬合金複合材料を指します。これらの材料は、その並外れた硬度、耐摩耗性、靭性により、製造において非常に価値があります。切削工具、鉱山機械、さらにはジュエリーにも使われています。

私たちは、多くのお客様がこれらの用語の違いについて疑問に思っていることに気づきました。簡単に覚えておくと、炭化タングステンは超硬合金の一種であるということです。 HRC65 を超える硬度を持つすべての超硬合金はこのカテゴリに分類され、タングステンカーバイドはより広範な超硬合金ファミリーのサブセットになります。

基礎: 超硬合金と炭化タングステンとは何ですか?

業界では用語が重複しているため、これらの資料を理解するのが混乱する可能性があります。製造および工具用途で重要な役割を果たすこれらの非常に硬い材料に関する混乱を解消しましょう。

両方の材料の明確な定義

超硬合金 炭化物の微粒子を金属で固めた複合材料です。 バインダー。最も一般的なタイプには、コバルトによって結合された炭化タングステン (WC) 粒子が含まれています。これにより、優れた特性を備えた素材が生まれます。 硬度 そして 耐摩耗性。

超硬合金はチョコレートチップクッキーのようなものだと考えてください。炭化物粒子はチョコレートチップであり、バインダー金属はすべてをまとめているクッキー生地です。

超硬合金の最大の特徴は、その硬さと硬さの組み合わせです。 靭性。ビッカース硬度は約 10,000 で、ダイヤモンドに次ぐ硬度を持ちながら、工業用途に十分な靭性を維持しています。

二人の関係とよくある誤解

最大の誤解は、これらがまったく異なる素材であると考えることです。実際には、 炭化タングステン は特定の化合物 (WC) ですが、超硬合金は炭化タングステンを含む完成複合材料です。

誰かが言及すると “炭化タングステンの工具,” 通常、炭化タングステンが主な超硬成分である超硬工具を指します。結合剤を含まない純粋な炭化タングステンは、ほとんどの用途には脆すぎるでしょう。

もう 1 つのよくある取り違えには、タングステン鋼が関係します。私たちの検索結果によると、タングステン鋼は実際には超硬合金の一種に分類され、タングステン - チタン合金と呼ばれることもあります。

HRC65を超える硬度を持つすべての材料を超硬合金と呼ぶことができ、タングステン鋼を含むより広いカテゴリーになります。

業界専門家向けの重要な用語

これらのマテリアルを扱うときは、次の重要な用語を知っておく必要があります。

- トイレ: 炭化タングステン化合物の元素記号

- バインダー: 炭化物粒子を結合する金属 (通常はコバルト)

- 粒度:硬度と耐摩耗性に影響します(細かい=硬い)

- コバルト含有量: パーセンテージが高いほど靭性は向上しますが、硬度は低下します。

硬度測定は通常、次の方法を使用して行われます。 ビッカーススケール これらの材料のために。比較のために:

| 材料 | おおよそのビッカース硬度 |

|---|---|

| 超硬合金 | 1000-2000 |

| 純粋な炭化タングステン | 2200+ |

| ダイヤモンド | 10000 |

よく見かけます “固体炭化物” 製品説明では超硬合金と同じ意味で使用されており、これらの材料を初めて使用する購入者にとっては混乱を招く可能性があります。

成分と製造工程

超硬合金とタングステンカーバイドに何が含まれているかを理解することは、それらの独特の特性を説明するのに役立ちます。これらの材料は同様の成分から始まりますが、加工方法と最終的な組成が異なります。

材料成分の詳細な内訳

超硬合金は、 複合材料 硬い炭化物粒子が柔らかい金属と結合して作られています。主なコンポーネントは次のとおりです。

- 炭化タングステン(WC): 組成の80-97%

- バインダー金属: 通常コバルト (Co) 3~20%、ただし耐食性を目的としてニッケル (Ni) を使用する場合もあります。

- 追加の炭化物: チタン、タンタル、ニオブの炭化物が添加される場合があります。

の 粒度 炭化タングステン粒子の量は、最終特性に大きな影響を与えます。炭化物は次のように分類されます。

- 細粒 (1μm未満):硬度が高く、耐摩耗性が優れています。

- 中粒 (1-3μm): バランスの取れた特性

- 粗粒 (3μm以上):耐衝撃性、靭性に優れる

対照的に、純粋な炭化タングステンは、結合金属を含まず、結晶構造中にタングステンと炭素原子のみを含んでいます。

段階的な製造方法

これらの材料はどのように作られるのでしょうか?典型的なプロセスを見てみましょう。

- 粉末の調製:原料のタングステンとカーボンの粉末を混合したものです。 バインダー金属 (コバルト/ニッケル)

- フライス加工: 混合物を湿式粉砕して粒子サイズを小さくし、均一な分布を確保します。

- 乾燥・造粒:スラリーを乾燥させ、プレスに適した顆粒に成形します。

- プレス中:粉末を金型を使って目的の形状に圧縮します。

- 焼結: この重要なステップは、真空または保護雰囲気下で 1300 ~ 1500°C で行われます。

その間 焼結、バインダー金属が溶けて炭化物粒子の間を流れ、固体の塊が形成されます。これが、超硬合金が時々超硬合金と呼ばれる理由です。 “セメントで固定された” 材料 – バインダーは文字通りすべてを結合します。

構成がパフォーマンスに与える影響

炭化物と結合剤の比率は、性能特性に大きく影響します。明確な傾向が見られます。

より高い タングステン含有量 硬度と耐摩耗性は向上しますが、靭性は低下します。もっと バインダー金属 逆のことをする – 硬度を下げながら靭性を向上させます。

粒度 も重要です!微粒子炭化物は耐摩耗性に優れていますが、より脆いです。粒度の粗いバージョンでは、より多くの衝撃を吸収できます。

違う 超硬グレード 特定の用途向けに設計されています。のために 切削工具、6%のコバルトと細かい粒子を含むグレードを使用する場合があります。過酷な衝撃にさらされる採掘ツールの場合は、10 ~ 15% のコバルトを含む中粒から粗粒のグレードがより効果的です。

バインダーの種類も重要 – コバルトは炭化タングステンに対して優れた濡れ性と接着性を提供しますが、ニッケルはより優れた耐食性を提供します。

組成の違いの視覚的比較表

| 特徴 | 超硬合金 | 炭化タングステン (純粋) |

|---|---|---|

| 主要コンポーネント | WC (80-97%) + バインダー金属 (3-20%) | WCのみ(タングステン+カーボン) |

| バインダー金属 | コバルト、ニッケル、鉄 | なし |

| 典型的な粒度 | 00.5~10μm(制御可能) | N/A (単相材料) |

| 追加の化合物 | TiC、TaC、NbC が含まれる可能性があります | なし |

| 製造業 | 粉末冶金+焼結 | タングステンの直接浸炭 |

| 硬度範囲 | 89-93 HRA (組成により異なります) | ~93 HRA (固定) |

| 柔軟性 | 高度にカスタマイズ可能なプロパティ | 限定的なプロパティ調整 |

超硬合金は組成の柔軟性がはるかに高く、メーカーが特定の用途に合わせて特性を調整できることがわかります。の 高融点金属 コンパウンドは耐熱性を提供しますが、 接合金属 素材に靭性を与えます。

パフォーマンス指標: 包括的な比較

超硬合金とタングステンカーバイドを比較する場合、その性能指標を理解することは、用途に適した材料を選択するのに役立ちます。硬度、強度、摩耗特性の違いは、工業環境における工具寿命と生産性に直接影響します。

硬度、靱性、耐摩耗性データ

超硬合金は通常、次の値を超える硬度値を達成します。 HRC65 (上に到達することが多い) 90HRA)、従来の工具鋼よりも大幅に硬くなります。この並外れた硬度は、コバルトバインダーに埋め込まれた炭化タングステン粒子によってもたらされます。

超硬合金の主成分であるタングステンカーバイドは、この極度の硬度に貢献しています。これらの材料の耐摩耗性は顕著です – 彼らは長持ちできる 5~100倍長くなります 研磨用途では高速度鋼よりも優れています。

破壊靱性は組成によって異なります。コバルト含有量が高い (8 ~ 12%) 材料は耐衝撃性が優れていますが、硬度はわずかに低下します。比較のために:

| 材料タイプ | 硬度(HRA) | 破壊靱性(MPa・m^(1/2)) |

|---|---|---|

| 微粒子WC-Co (6%) | 92-93 | 9-11 |

| 中粒WC-Co (10%) | 89-91 | 12-15 |

| 高速スチール | 80-86 | 20-25 |

炭化物の粒径と砥粒のサイズ比は、さまざまな用途での摩耗性能に大きな影響を与えます。

圧縮強度と密度の比較

超硬合金は、通常、次の範囲の優れた圧縮強度を示します。 3,000~7,000MPa、ハイス鋼の約2〜3倍です。これにより、次のような用途に最適です。 高圧切断 そして形成作業。

密度も重要な指標です。超硬合金の密度は約 13-15 g/cm3、高速度鋼の 8 ~ 9 g/cm3 よりも大幅に高い。この高密度により、機械加工時の安定性に貢献します。

抗折力 (TRS) は、曲げ力に耐える材料の能力を測定します。

- 微粒子炭化物(6%Co):1,800~2,400MPa

- 中粒炭化物(Co10%):2,500~3,000MPa

- 粗粒炭化物(Co15%):2,800~3,200MPa

コバルト含有量が高いと TRS は向上しますが、硬度と耐摩耗性がわずかに低下することがわかりました。特定の用途向けに材料を選択する場合、このトレードオフが非常に重要です。

業界標準のテスト結果

標準的な業界テストは、超硬の性能を比較するための信頼できる指標を提供します。ロックウェル硬度試験 (HRA スケール) が一般的に使用され、超硬合金のスコアは通常 90 以上ですが、高速度鋼のスコアは 80 ~ 86 です。

耐摩耗性試験では、超硬合金が従来の工具鋼よりも大幅に長持ちすることが示されています。標準化されたピンオンディスクテストでは、超硬合金は次の結果を示します。 5~10分の1以下 ハイス鋼に比べて体積損失が少ない。

衝撃強度テストでは興味深い結果が明らかになりました。繰り返し衝撃を受けた場合:

- コバルトのグレードが高い (12 ~ 15%) と、より優れた耐衝撃性を示します。

- きめの細かい構造によりエッジ保持力が向上

- 立方晶系炭化物(TiC、TaC)の添加により熱安定性が向上

窒化超硬合金は、最近のテストで素晴らしい結果を示しました。立方晶系炭化物が豊富な外層はコーティングと同様に機能し、高温用途での摩耗性能を大幅に向上させます。

アプリケーション固有のパフォーマンス特性

金属切断用途では、超硬工具が高速で動作しているのが見られます。 2~4倍高い ハイス鋼よりも。これは、生産性の向上と加工時間の短縮に直接つながります。

鉱山および土木機器にとって、耐衝撃性は非常に重要です。コバルト含有量が 10 ~ 15% のグレードは、これらの要求の厳しい環境において耐摩耗性と靱性の最適なバランスを提供します。

高温用途における超硬合金の利点は次のとおりです。

- 800℃までの温度でも硬度を維持

- 熱変形に強い

- 反応性物質の切断時に優れた化学的安定性を発揮

精密工具では、微粒子超硬合金が、高い切削力に耐えながら鋭い刃先を維持する能力により優れています。熱処理中の寸法安定性により、厳しい公差が必要な金型に最適です。

高温硬度も超硬合金が鋼よりも優れている分野です。ハイス鋼は 500°C を超えると大幅に軟化しますが、超硬合金は 800 ~ 1000°C まで硬度のほとんどを維持するため、より高い硬度が可能になります。 切断速度。

産業用途: 超硬合金 vs タングステンカーバイド

超硬合金とタングステンカーバイドのどちらを選択するかは、特定の業界のニーズによって異なります。適切な材料を選択すると、さまざまな用途で性能、コスト効率、工具寿命を大幅に向上させることができます。

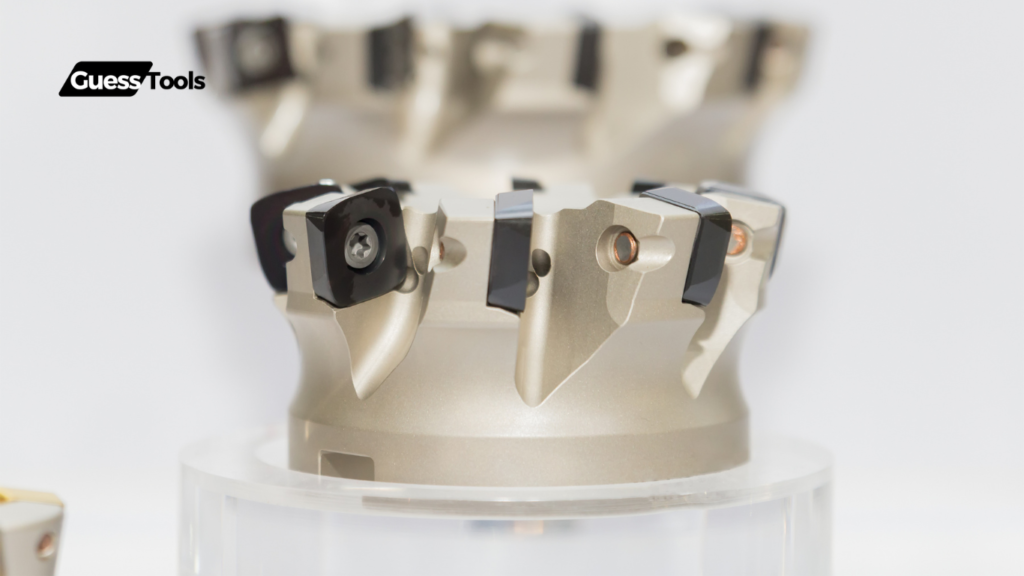

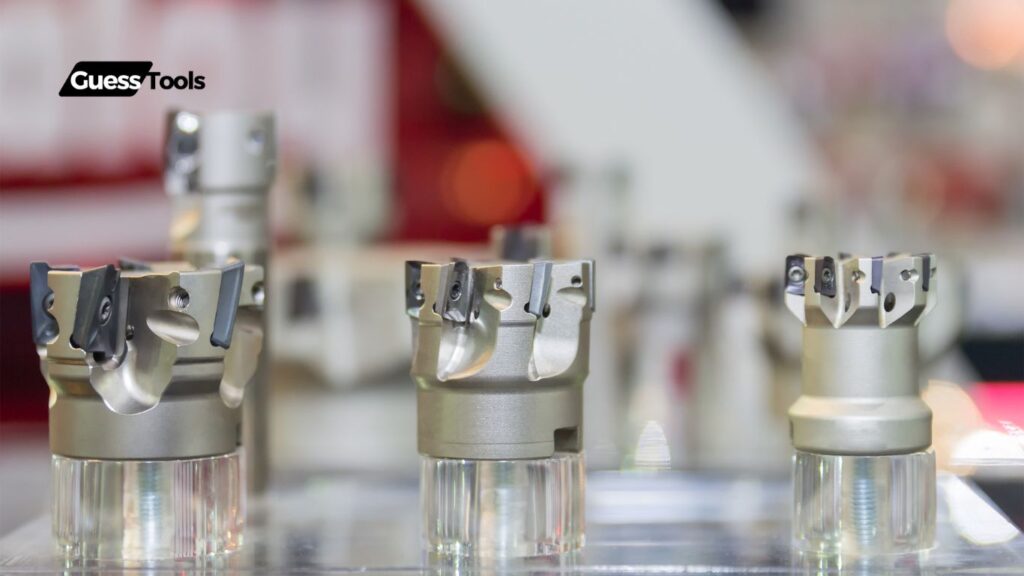

機械加工および切削工具

機械加工作業において、超硬工具は優れた性能上の利点をもたらします。これらの工具は通常、コバルト結合剤中に炭化タングステン粒子を含んでおり、硬度と靱性の理想的なバランスを作り出しています。

超硬切削工具は高速度鋼よりも 3 ~ 5 倍の速度で動作できることをご存知ですか?この生産性の向上により、大量生産プロセスに最適な選択肢となっています。

ステンレス鋼やチタンなどのより硬い材料を扱う場合、特殊なコーティングを施した超硬工具が非常に優れたパフォーマンスを発揮することがわかりました。これらのコーティングは、切断中の摩擦と発熱を軽減します。

主な用途には次のようなものがあります。

- 旋削加工

- フライス

- ドリルビット

- ねじ切り工具

タングステンカーバイドロッドはこれらの工具の製造に一般的に使用され、カスタム工具ソリューションの原材料となります。

採掘および掘削用途

採掘や掘削の極限条件では、激しい摩耗や衝撃に耐えられる材料が求められます。ここで、超硬のグレードの区別が重要になります。

コバルト含有量が高い(8 ~ 12%)超硬合金は、削岩時の耐衝撃性が優れています。対照的に、コバルトの含有量が少ない材種 (4 ~ 6%) は、連続切削用途に優れた耐摩耗性を提供します。

私たちは炭化タングステンを観察しました ドリルビット 硬い岩の条件下ではスチールビットよりも最大 100 倍長持ちします。この工具寿命の劇的な向上により、交換作業が減り、ダウンタイムが短縮されます。

一般的なコンポーネントには次のものがあります。

- 石油およびガス探査用のドリルビット

- マイニングピック

- サンドブラスト用超硬ノズル

- トンネルボーリングマシンカッター

これらの用途では、超硬の硬度 (90 ~ 92 HRA) と圧縮強度 (最大 7,000 MPa) のユニークな組み合わせの利点が得られます。

摩耗部品および特殊コンポーネント

極度の摩耗の問題に直面している業界では、炭化タングステン コンポーネントが優れた耐用年数を提供します。この素材は摩耗、侵食、化学的攻撃に対する耐性があるため、要求の厳しい環境に最適です。

炭化タングステン ノズルはスプレー用途で特に価値があります。研磨剤のスラリーや粉末を扱う場合、代替鋼よりも最大 20 ~ 30 倍長く寸法を維持できることがわかりました。

一般的な摩耗用途には次のようなものがあります。

- 流量制御バルブ

- 押出ダイス

- シールリング

- 伸線ダイス

材料を選択するプロセスでは、特定の摩耗メカニズムを考慮する必要があります。滑り摩耗に関しては、粒径が細かく硬度の高い超硬合金が優れています。衝撃摩耗に関しては、コバルト含有量が高い粗いグレードの方が優れた性能を発揮します。

実装の成功のケーススタディ

大手自動車メーカーは、シリンダーヘッド加工用の超硬切削工具に切り替えました。結果?生産率は 35% 向上し、工具交換頻度は 70% 減少しました。

石油掘削では、掘削泥水システムに炭化タングステン ノズルを導入した企業が、ノズルの交換間隔を毎週から四半期ごとに減らしました。この変更により、交換コストとダウンタイムが年間約 120,000 ドル節約されました。

オーストラリアの鉱山事業では、鉱石処理装置の標準鋼部品をカスタムの炭化タングステン摩耗部品に置き換えました。新しい部品は 8 倍長持ちし、メンテナンスのダウンタイムが 45% 削減されました。

これらの実例は、戦略的な材料選択が業務効率をどのように変えることができるかを示しています。超硬コンポーネントの初期コストは高くなりますが、通常は、耐用年数が劇的に長くなり、性能が向上することで相殺されます。

メーカーにとっての経済的考慮事項

超硬合金とタングステンカーバイドのどちらかを選択する場合、メーカーは収益に影響を与えるいくつかの経済的要因を評価する必要があります。正しい決定は、長期的には大幅なコスト削減と生産性の向上につながります。

コスト分析とROIの計算

超硬工具への初期投資は通常、従来の代替工具よりも高くなります。ただし、このコストは多くの場合、より長い時間で相殺されます。 ツールライフ そして 効率の向上。数字を詳しく見てみましょう:

- 初期コスト: 超硬合金の場合、前払い料金が 20 ~ 40% 増加する場合があります

- 生産速度: 多くのアプリケーションで出力を 25 ~ 50% 増加させることができます

- 交換頻度: 工具交換の間隔が長くなります。

ほとんどのメーカーは、超硬合金に切り替えると 3 ~ 6 か月以内に投資収益率が得られることがわかりました。この ROI の計算には、ツールのコストだけでなく、ツール交換に伴うダウンタイムの削減や生産能力の向上も含める必要があります。

たとえば、超硬切削工具に 12,000 ドルを投資した製造工場では、超硬切削工具のコストが 32% 増加しました。 生産速度 工具の交換が 40% 削減され、年間約 38,000 ドルの節約になります。

サプライチェーンの考慮事項

炭化タングステン市場は、2023年の56億9,000万ドルから2031年までに145億4,000万ドルに成長すると予想されており、入手可能性と価格の両方に影響を与える可能性があります。

考慮すべきサプライチェーンの主な要素には次のようなものがあります。

- 調達の信頼性:中国は世界のタングステンの約80%を生産している

- 材料の入手可能性: 鉱業規制による変動の可能性

- リードタイム: カスタム超硬工具の場合、待ち時間が長くなる場合があります

リスクを軽減するために、複数のサプライヤーとの関係を構築することをお勧めします。一部のメーカーは、可用性と輸送コストのバランスをとるために、超硬工具専用のジャストインタイム在庫システムを導入しています。

サプライ チェーンの混乱は生産に大きな影響を与える可能性があるため、これらのツールが業務にとってどれほど重要であるかを検討する価値があります。

メンテナンスと工具寿命の要素

超硬工具は通常、ほとんどの用途で従来の代替品と比較して 5 ~ 10 倍長い工具寿命を実現します。この延長された寿命はあなたの健康に直接影響を与えます。 メンテナンス予算 そして制作スケジュール。

メンテナンスに関する考慮事項:

- 超硬工具の正しい使用に関するオペレーターへの適切なトレーニング

- 故障前に摩耗を特定するための定期的な検査スケジュール

- 適切な洗浄および保管プロトコル

動作中に適切な冷却技術を使用することで、工具の寿命をさらに延ばすことができます。あるメーカーは、わずか 2,000 ドルのコストで冷却システムを最適化するだけで、超硬工具の寿命が 35% 延びたと報告しました。

ツールの故障はワークピースの損傷につながることが多く、ツール自体の交換以外にも隠れたコストが追加されることに注意してください。

長期的な価値評価

当面のコストを考慮するだけでなく、超硬工具の総合的な価値提案を評価する必要があります。

長期的なメリットには次のようなものがあります。

- 表面仕上げ品質の向上(二次加工の削減)

- より正確な公差 (不合格部品の減少)

- より硬い材料の加工が可能(能力の拡大)

- エネルギー消費量の削減 (場合によっては最大 15%)

これらの追加のメリットを考慮すると、価値の方程式が大きく変わります。総合的な評価には、品質の向上、廃棄物の削減、生産能力の拡大が含まれる必要があります。

中規模の製造オペレーションの場合、これらの利点は通常、直接的な工具寿命と生産性の向上を超えて、追加の 10 ~ 15% のコスト上の利点につながり、超硬合金はほとんどの大量生産または精密用途において明らかに経済的な勝者となります。

材料選択のための Guess Tools エキスパート ガイド

切削工具に適切な材料を選択すると、性能とコストに大きな違いが生じます。当社は、この分野での数十年の経験に基づいて、超硬合金とタングステンカーバイドのオプションの複雑な世界をナビゲートできるようにこのガイドをまとめました。

アプリケーション固有の推奨事項

硬い金属を扱っていますか?それとも柔らかい材料を扱っていますか?この質問は、超硬タイプを選択する際に非常に重要です。のために 高速加工 鋼の場合、耐摩耗性と靭性の最適なバランスを得るには、コバルト含有量が 6 ~ 10% の微粒子超硬合金をお勧めします。

カットするとき 鋳鉄または非鉄金属、コバルト含有量が低い (4 ~ 6%) ストレート タングステン カーバイド グレードは非常によく機能します。硬度が高いため、早期の摩耗が防止されます。

のために 木材加工ツール10 ~ 15% のコバルトを含む中粒炭化物は、結び目やさまざまな密度を扱うのに必要な耐衝撃性を提供します。

これらの要因を考慮してください:

- 被削材硬度

- 切断速度の要件

- 湿式加工条件と乾式加工条件の比較

- 要求される表面仕上げ品質

難しいほど良いとは限らないことを覚えておいてください。場合によっては、断続切削用途では、靱性に優れたやや柔らかい材種の方が硬い材種よりも長持ちすることがあります。

業界のベストプラクティス

機械加工の失敗のほとんどは、材料の選択が不適切なことが原因であることがわかりました。最良の結果を得るには、業界で実証済みの次のガイドラインに従ってください。

- 超硬粒径を用途に合わせて選択:

- ナノグレイン (<0.2μm):精密工具、優れた仕上がり

- 微粒子(0.5~0.8μm):汎用

- 中粒度 (1.0-1.5μm): より重い切削、より高い耐衝撃性

- 粗粒(2.0~6.0μm):荒加工用の最高の靭性

- 完全な切断環境を考慮する切断される材料だけではありません。クーラントの入手可能性、機械の剛性、およびツールホルダーの品質はすべて、どの超硬材種が最も優れた性能を発揮するかに影響します。

可能な場合は常にテストカットを実行してください。理論上うまくいくことが必ずしも現実世界での成功につながるとは限りません。わずかに “間違っている” チャートによると、成績は “正しい” 1 つは機械の固有の特性によるものです。

一般的な問題のトラブルシューティング

超硬工具の摩耗が早すぎますか?より高い硬度のグレードや異なるコーティングが必要になる場合があります。過度のエッジ欠け?靭性を向上させるために、コバルト結合剤を多く含むグレードを検討してください。

よくある問題と解決策:

| 問題 | 潜在的な解決策 |

|---|---|

| 急速な摩耗 | WC含有量を増やし、粒径を小さくする |

| エッジチッピング | コバルトの割合を増やす |

| ビルトアップエッジ | PVD コーティングまたは研磨エッジを試してください |

| 工具の破損 | 適切なサポートを確認し、靭性を高めます |

温度はカーバイドの性能に大きな影響を与えることに注意してください。工具が高温になっている場合は、最適な材種を選択しても早期に失敗する可能性があります。適切な冷却を確保し、推奨される切断速度を超えないようにしてください。

超硬工具の故障の約 60% は、材料の品質の問題ではなく、不適切な使用に起因していることがわかりました。工具のせいにする前に、切削パラメータを確認してください。

カスタム ソリューション オプション

独自の用途に最適な超硬グレードが見つかりませんか?あなたは一人ではありません。当社はメーカーと協力して、特定の課題に合わせたカスタムカーバイド配合物を開発しています。

カスタマイズにはいくつかのオプションがあります。

- 多層超硬構造 丈夫なコアと硬い外層を備えた

- 勾配超硬 ツール全体でコバルト含有量が変化する

- 特殊バインダー ニッケル、鉄、クロムの変種を含む、従来のコバルトを超えたもの

カスタム ソリューションには通常、最小限の注文数量と開発時間が必要です。大量の重要なアプリケーションでは、工具寿命の延長と生産性の向上を通じて投資が報われます。

代替コーティングを検討したことがありますか?ベース炭化物は非常に重要ですが、特殊な PVD または CVD コーティングは、完全に新しい炭化物配合を必要とせずに、性能特性を劇的に変えることができます。

超硬技術の将来のイノベーション

カーバイド業界は、これらの材料の製造方法と使用方法を変革する画期的な進歩を遂げようとしています。製造プロセス、コーティング、持続可能性の進歩により、超硬技術と炭化タングステン技術の両方で可能なことが再構築されています。

新しいトレンドと研究の方向性

超硬技術の研究はこれまで以上に急速に進んでいます。大きな進歩が見られます ナノ構造炭化物 従来の材料よりも優れた硬度対靭性比を実現します。これらがあなたの業界にどのような影響を与えるかを考えたことがありますか?

科学者たちは、さらに高温 (場合によっては 1200°C) にも耐えられる、セラミック強化材を備えた超硬複合材料を開発しています。これにより、航空宇宙および高温製造用途に新たな可能性が開かれます。

超硬部品の 3D プリントもまた大きな変革をもたらします。企業は、従来の焼結方法では不可能だった複雑な形状を製造できるようになりました。これはつまり カスタム超硬工具 内部冷却チャネルと最適化された刃先を備えています。

興味深い展開としては次のようなものがあります。

- 部品全体にわたって組成が異なる勾配炭化物

- 微小な亀裂を修復できる自己修復超硬材料

- 超微細粒子構造 (<0.2 μm)で優れた耐摩耗性を実現

新しいコーティング技術

コーティングは超硬の性能に革命をもたらしています。最新の PVD (物理蒸着) コーティングは、コーティングされていない超硬と比較して工具寿命を 300% 延長できます。それは印象的ではありませんか?

多層コーティングは、さまざまな素材の利点を組み合わせます。たとえば、TiAlN ベース層は耐熱性を提供し、ダイヤモンドライク カーボントップ層は潤滑性と耐摩耗性を提供します。

一流大学の研究者が開発した “スマートコーティング” 変化する状況に対応するもの。これらのコーティングは、摩擦が増加すると潤滑剤を放出したり、高圧にさらされると硬化したりすることがあります。

魅力的な新しいコーティング技術には次のようなものがあります。

- 水素を含まないダイヤモンドライクカーボン (DLC) コーティング

- 自己潤滑性を備えたナノコンポジットコーティング

- 高温加工用のAlCrSiNコーティング

- 化学用途における耐食性を高める酸化物ベースのコーティング

持続可能性とリサイクルの開発

カーバイド業界は はるかに緑豊かな。新しいリサイクル方法により、使用済み超硬工具からタングステンを最大 95% 回収でき、採掘の必要性が減ります。

水ベースの処理は、カーバイド製造における有害な溶剤を置き換えています。これにより、製品の品質を維持しながら、VOC 排出量を 80% 削減します。廃水の排出を完全に排除するクローズドループ給水システムを導入する企業を私たちは見てきました。

代替バインダーは、サプライチェーンと健康上の懸念がある従来のコバルトに取って代わりつつあります。鉄ニッケル合金は、環境への影響を軽減しながら同様の性能を提供します。

主要な持続可能性への取り組みには次のようなものがあります。

- 粉砕中に材料を回収する粉末再生システム

- マイクロ波技術を使用したエネルギー効率の高い焼結

- 再生可能資源由来のバイオベースバインダー

- 廃棄物ゼロの製造施設

今後 5 年間に何が期待されるか

数年以内には、現在のオプションの 2 倍長持ちする超硬工具が登場するでしょう。機械学習アルゴリズムにより、特定の用途に合わせて炭化物の組成が最適化され、真にカスタマイズされたソリューションが作成されます。

超硬製造プロセスのデジタルツインにより、リアルタイムの品質管理と予知保全が可能になります。業界の予測によれば、これにより生産コストが20~30%削減される可能性がある。

水素燃料電池や量子コンピューティングなどの新興産業における特殊カーバイドの市場は、年間推定 12% 成長すると見込まれています。これらの用途では、高度な超硬のみが提供できる独自の特性が求められます。

これはあなたにどのような影響を与えますか?生産効率が向上するにつれて、より手頃な価格の特殊な超硬オプションが期待できます。また、工具の選択と使用を最適化するデジタル プラットフォームを通じて、超硬サプライヤーとエンドユーザー間の統合がさらに進むことになるでしょう。

結論 & リソース

超硬合金と炭化タングステンの違いを理解することは、産業用途で適切な材料を選択するために不可欠です。主な違いを確認し、いくつかの役立つリソースを提供し、私たちのチームがさらにどのようにサポートできるかを説明しましょう。

主な違いと選択基準の概要

超硬合金かタングステンカーバイドのどちらかを選択する場合、タングステンカーバイドは実際には超硬合金の成分であることに注意してください。超硬合金は、金属結合剤 (通常はコバルト) で結合された炭化タングステン粒子を含む複合材料です。一方、タングステンは単なる金属元素です。

考慮すべき主な選択要素:

- 硬度と靭性:超硬合金はタングステン鋼と比較して硬度と靱性のバランスに優れています。

- 申請要件: 耐摩耗性、温度条件、化学物質への曝露を考慮します。

- コスト要因: タングステン含有量が高いほどコストは高くなりますが、特定の用途ではパフォーマンスが向上します。

- 期待寿命: 超硬合金は一般に降伏強度が高いため、塑性変形に対する優れた耐性を備えています。

これらの材料の中から選択する場合は、特定の動作条件、予算の制約、およびパフォーマンス要件を評価することをお勧めします。

追加のリソースとツール

超硬材料についての理解を深めるのに役立ついくつかの貴重なリソースをまとめました。

技術ガイド:

- の 超硬合金デザイナーズガイド – 包括的な材料特性と選択基準

- 超硬材料の安全データシート – 重要な取り扱いと安全上の情報

オンラインツール:

- インタラクティブなマテリアル セレクター ツール (guess-tools.com/material-selector)

- さまざまな用途での寿命を推定するための超硬摩耗計算ツール

業界出版物:

- 現代の製造業 超硬用途に関する雑誌の特集号

- 季刊誌 超硬技術のレビュー 最新の研究結果をもとに

これらのリソースは、特定のニーズに最適な超硬材料について、より多くの情報に基づいた決定を下すのに役立ちます。

Guess Tools の専門家との相談のための行動喚起

どの超硬材料があなたの用途に適しているかわかりませんか?当社の Guess Tools 専門家がお手伝いします。当社には、さまざまな業界で超硬材料を扱ってきた 15 年以上の経験があります。

私たちがどのようにお手伝いできるか:

- 特定のアプリケーションのニーズについて話し合うための 30 分間の無料コンサルティング

- カスタム材料の分析と推奨レポート

- 大量購入前にサンプルテストでパフォーマンスを検証

今すぐご連絡ください。 info@guesstools.com。当社は、困難な産業用途に最適な材料ソリューションを見つけることに誇りを持っています。

なぜ重要な決定を一人で悩む必要があるのでしょうか?私たちのチームが予算を最適化しながらパフォーマンスを最大化するお手伝いをいたします。