Jste zmatení Cementovaný karbid a Karbid wolframu? Tyto termíny používané často slyšíme zaměnitelně v průmyslových prostředích, což může být docela záhadné. Zatímco karbid wolframu odkazuje na specifický materiál kombinující wolfram a uhlík, cementovaný karbid je ve skutečnosti širší kategorií, která zahrnuje karbid wolframu vázaného kovovým pojivo (obvykle kobalt).

Když lidé v průmyslu mluví “karbid” nebo “karbid wolframu,” Obvykle odkazují na cementované kompozity karbidu. Tyto materiály jsou ve výrobě neuvěřitelně cenné díky jejich výjimečné tvrdosti, odporu opotřebení a houževnatosti. Najdete je v řezacích nástrojích, těžebních zařízeních a dokonce i špercích!

Všimli jsme si, že mnoho našich zákazníků se diví rozdílu mezi těmito podmínkami. Jednoduchý způsob, jak si pamatovat, je, že karbid wolframu je specifickým typem cementovaného karbidu. Všechny cementované karbidy s tvrdostí přesahující HRC65 spadají do této kategorie, což činí wolframový karbid podmnožinou širší cementované rodiny karbidů.

Základy: Co jsou karabid karbid a wolframový karbid?

Pochopení těchto materiálů může být matoucí kvůli překrývající se terminologii v oboru. Vyjasněme zmatek ohledně těchto neuvěřitelně tvrdých materiálů, které hrají zásadní roli ve výrobních a nástrojových aplikacích.

Jasné definice obou materiálů

Cementovaný karbid je kompozitní materiál vyrobený z jemných částic karbidu, který se spojí dohromady kovem pořadač. Nejběžnější typ obsahuje částice wolframu karbidu (WC) držené pohromadě kobaltem. To vytváří materiál s vynikajícím tvrdost a nosit odpor.

Přemýšlejte o cementovaném karbidu jako na čokoládové sušenky. Karbidové částice jsou čokoládové lupínky a kov pojivo je těsto na sušenky, které drží všechno pohromadě.

Nejdůležitějším rysem cementovaného karbidu je jeho kombinace tvrdosti a houževnatost. S tvrdostí Vickers ve výši asi 10 000 je na druhém místě pouze Diamond v tvrdosti a přitom si zachovává dostatečnou houževnatost pro průmyslové aplikace.

Jejich vztah a běžné mylné představy

Největší mylná představa je myslet si, že se jedná o zcela odlišné materiály. Ve skutečnosti Karbid wolframu je specifická sloučenina (WC), zatímco cementovaný karbid je hotový kompozitní materiál, který často obsahuje karbid wolframu.

Když se někdo zmiňuje “Nástroje karbidu wolframu,” Obvykle odkazují na cementované karbidové nástroje, kde je karbid wolframu hlavním karbidovým složkou. Čistý karbid wolframu bez pojiva by byl pro většinu aplikací příliš křehký.

Další běžný smíchání zahrnuje wolframovou ocel. Podle našich výsledků vyhledávání je ocel wolframu ve skutečnosti klasifikován jako typ cementovaného karbidu, někdy nazývaného wolfram-titaniová slitina.

Všechny materiály s tvrdostí přesahující HRC65 lze nazvat cementovaným karbidem, což z něj činí širší kategorii, která zahrnuje wolframovou ocel.

Klíčová terminologie pro profesionály v oboru

Při práci s těmito materiály budete muset znát tyto klíčové podmínky:

- WC: Chemický symbol pro sloučeninu karbidu wolframu

- Pořadač: Kov (obvykle kobalt), který drží částice karbidu pohromadě

- Velikost zrn: Ovlivňuje odolnost tvrdosti a opotřebení (jemnější = tvrdší)

- Obsah kobaltu: Vyšší procenta zvyšují houževnatost, ale snižují tvrdost

Měření tvrdosti se obvykle provádí pomocí Vickers Scale pro tyto materiály. Pro srovnání:

| Materiál | Přibližné tvrdosti Vickers |

|---|---|

| Cementovaný karbid | 1000-2000 |

| Čistý karbid wolframu | 2200+ |

| Diamant | 10000 |

Často vidíme “pevný karbid” Používá se zaměnitelně s cementovaným karbidem v popisech produktů, což může přispět k zmatení pro kupující nové v těchto materiálech.

Složení a výrobní procesy

Pochopení toho, co jde do cementovaného karbidu a karbidu wolframu, pomáhá vysvětlit jejich jedinečné vlastnosti. Materiály začínají podobnými složkami, ale liší se ve zpracování a konečném složení.

Podrobné rozdělení komponent materiálu

Cementovaný karbid je a kompozitní materiál Vyrobeno z tvrdých karbidových částic spojených společně s měkčím kovem. Mezi hlavní komponenty patří:

- Karbid wolframu (WC): 80-97% složení

- Pořadatelské kovy: Obvykle kobalt (CO) na 3-20%, i když nikl (Ni) může být použit pro odolnost proti korozi

- Další karbidy: Někdy se přidávají titan, tantalum nebo niobium karbidy

The velikost zrn částic karbidu wolframu významně ovlivňuje konečné vlastnosti. Klasifikujeme karbidy jako:

- Jemné zrno (Méně než 1 μm): Vyšší tvrdost, lepší odolnost proti opotřebení

- Střední zrno (1-3 μm): Vyvážené vlastnosti

- Hrubé zrno (větší než 3 μm): Lepší dopadová odolnost, houževnatost

Naproti tomu karbid z čistého wolframu obsahuje pouze atomy wolframu a uhlíku v krystalické struktuře bez pojivového kovu.

Metody výroby krok za krokem

Jak se tyto materiály vyrábějí? Podívejme se na typický proces:

- Příprava prášku: Surové wolframové a uhlíkové prášky jsou smíchány Pořadatelské kovy (kobalt/nikl)

- Frézování: Směs je mokré, aby se zmenšila velikost částic a zajistila rovnoměrné rozdělení

- Sušení a granulace: Kaše je sušena a vytvořena do granulí vhodných pro lisování

- Lisování: Prášek je stlačen do požadovaného tvaru pomocí zemře

- Slinování: K tomuto zásadním kroku dochází při 1300-1500 ° C ve vakuu nebo ochranné atmosféře

Během slinování, kovový pořadatel roztaví a teče mezi částicemi karbidu a vytváří pevnou hmotu. Proto se z cementovaného karbidu někdy nazývá a “cementovaný” materiál – Pořadač doslova cementuje všechno dohromady.

Jak kompozice ovlivňuje výkon

Poměr karbidu k pořadači dramaticky ovlivňuje výkonové charakteristiky. Vidíme jasné trendy:

Vyšší Obsah wolframu zvyšuje odolnost proti tvrdosti a opotřebení, ale snižuje houževnatost. Více Pořadavý kov dělá opak – Zlepšení houževnatosti a zároveň snižování tvrdosti.

Velikost zrn záležitosti také! Jemnozrnné karbidy odolávají opotřebení lépe, ale jsou křehčí. Hrubozrnné verze mohou absorbovat větší dopad.

Jiné stupně karbidu jsou navrženy pro konkrétní aplikace. Pro řezací nástroje, můžeme použít známky s 6% kobaltem a jemnými zrny. U těžebních nástrojů, které čelí tvrdým dopadům, fungují známky s 10-15% kobaltem a středními až pokyny.

Typ pořadače také záleží – Zatímco Cobalt poskytuje vynikající smáčení a adhezi k karbidu wolframu, Nickel nabízí lepší odolnost proti korozi.

Vizuální srovnávací tabulka rozdílů složení

| Funkce | Cementovaný karbid | Wolframový karbid (čistý) |

|---|---|---|

| Hlavní komponenty | WC (80-97%) + Binder Metal (3-20%) | Pouze WC (wolfram + uhlík) |

| Pořadatelské kovy | Kobalt, nikl nebo železo | Žádný |

| Typická velikost zrna | 0.5-10 μm (kontrolovatelné) | N/A (jednofázový materiál) |

| Další sloučeniny | Může obsahovat Tic, TAC, NBC | Žádný |

| Výrobní | Prášková metalurgie + slinování | Přímá karburizace wolframu |

| Rozsah tvrdosti | 89-93 HRA (liší se s složením) | ~ 93 HRA (pevné) |

| Flexibilita | Vysoce přizpůsobitelné vlastnosti | Omezená úprava vlastnosti |

Vidíme, že cementovaný karbid nabízí mnohem větší flexibilitu ve složení, což výrobcům umožňuje přizpůsobit vlastnosti pro konkrétní aplikace. The Refrakterní kov Sloučeniny poskytují tepelnou odolnost spojovací kov dává materiálu jeho houževnatost.

Metriky výkonu: Komplexní srovnání

Při porovnání cementovaného karbidu a karbidu wolframu vám porozumění jejich výkonnostním metrikám pomůže vybrat správný materiál pro vaši aplikaci. Rozdíly v tvrdosti, síle a charakteristice opotřebení přímo ovlivňují životnost nástroje a produktivitu v průmyslovém prostředí.

Údaje o tvrdosti, houževnatosti a opotřebení

Cementovaný karbid obvykle dosahuje překročení hodnot tvrdosti HRC65 (často dosahující výše 90HRA), díky čemuž je výrazně těžší než konvenční oceli nástroje. Tato výjimečná tvrdost pochází z částic karbidu wolframu zabudovaných do kobaltového pojiva.

K této extrémní tvrdosti přispívá karbid wolframu, jako primární složka v cementovaném karbidu. Odolnost proti opotřebení těchto materiálů je pozoruhodná – Mohou vydržet 5-100krát déle než vysokorychlostní ocel v abrazivních aplikacích.

Touhavost zlomenin se liší v závislosti na složení. Materiály s vyšším obsahem kobaltu (8-12%) nabízejí lepší odolnost proti dopadu, ale mírně sníženou tvrdost. Pro srovnání:

| Typ materiálu | Tvrdost (HRA) | Touhavost zlomenin (MPA · M^(1/2)) |

|---|---|---|

| Jemné-zrno WC-CO (6%) | 92-93 | 9-11 |

| Středně zrnitý WC-CO (10%) | 89-91 | 12-15 |

| Vysokorychlostní ocel | 80-86 | 20-25 |

Poměr velikosti mezi velikostí zrna karbidu a abrazivními částicemi významně ovlivňuje výkon opotřebení v různých aplikacích.

Srovnání pevnosti a hustoty v tlaku

Cementované karbidy ukazují výjimečnou pevnost v tlaku, obvykle v rozsahu 3 000-7 000 MPa, který je asi 2-3krát vyšší než vysokorychlostní ocel. Díky tomu jsou ideální pro Vysokotlaké řezání a formování operací.

Hustota je další klíčová metrika. Cementované karbidy mají hustotu přibližně 13-15 g/cm³, výrazně vyšší než vysokorychlostní ocel 8-9 g/cm³. Tato vyšší hustota přispívá k jejich stabilitě během operací obrábění.

Síla příčného ruptury (TRS) měří schopnost materiálu odolávat ohýbaným silám:

- Karbidy z jemných zrn (6% CO): 1 800-2 400 MPa

- Středně zrnité karbidy (10% CO): 2 500–3 000 MPa

- Karbidy hrubých zrn (15% CO): 2 800-3 200 MPa

Zjistili jsme, že vyšší obsah kobaltu zlepšuje TRS, ale mírně snižuje tvrdost a odolnost proti opotřebení. Tento kompromis je zásadní při výběru materiálů pro konkrétní aplikace.

Výsledky testování v oboru

Standardní průmyslové testy poskytují spolehlivé metriky pro porovnání výkonu karbidu. Obecně se používá test tvrdosti Rockwell (stupnice HRA), přičemž cementované karbidy obvykle bodovaly nad 90, ve srovnání s vysokorychlostní ocelí 80-86.

Testování odolnosti proti oděru ukazuje, že cementované karbidy přežívají konvenční oceli nástrojů o významných okrajích. Ve standardizovaných testech na diskundu ukazují cementované karbidy 5-10krát méně Ztráta objemu než vysokorychlostní ocel.

Testování síly dopadu odhaluje zajímavé výsledky. Když je podroben opakovanému dopadu:

- Vyšší stupně kobaltu (12-15%) ukazují lepší odolnost proti nárazu

- Jemné zrcadlové struktury poskytují lepší zadržení hrany

- Kruhové doplňky karbidu (TIC, TAC) zlepšují tepelnou stabilitu

Karbidy s dusivými cementem prokázaly působivé výsledky v nedávném testování. Kubický karbid obohacený vnější vrstvu působí podobně jako povlak, což výrazně zvyšuje výkon opotřebení v aplikacích s vysokou teplotou.

Charakteristiky výkonu specifické pro aplikaci

V aplikacích pro řezání kovů vidíme cementované karbidové nástroje fungující při rychlostech 2-4krát vyšší než vysokorychlostní ocel. To se přímo promítá do zvýšené produktivity a zkrácení doby obrábění.

Pro těžební a pozemské zařízení se stává zásadní odolnost proti nárazu. Stupně s 10-15% obsahem kobaltu poskytují optimální rovnováhu mezi odporem opotřebení a houževnatostí v těchto náročných prostředích.

Výhody cementovaného karbidu v aplikacích s vysokou teplotou jsou podstatné:

- Udržuje tvrdost při teplotách až do 800 ° C

- Odolává tepelné deformaci

- Vykazuje vynikající chemickou stabilitu při řezání reaktivních materiálů

Při přesných nástrojích vynikají jemno-zzrnné karbidy kvůli jejich schopnosti udržovat ostré řezací hrany a zároveň odolávat vysokým řezným silám. Jejich rozměrová stabilita během tepelného ošetření z nich činí ideální pro umírání a formy vyžadující těsné tolerance.

Horká tvrdost je další oblast, kde cementované karbidy překonávají ocel. Zatímco vysokorychlostní ocel se výrazně změkne nad 500 ° C, cementované karbidy si zachovávají většinu své tvrdosti až do 800-1000 ° C, což umožňuje vyšší řezné rychlosti.

Průmyslové aplikace: Cementovaný karbid karbid

Výběr mezi cementovaným karbidem a karbidem wolframu závisí na specifických průmyslových potřebách. Správný výběr materiálu může dramaticky zlepšit výkon, nákladová účinnost a životnost nástrojů v různých aplikacích.

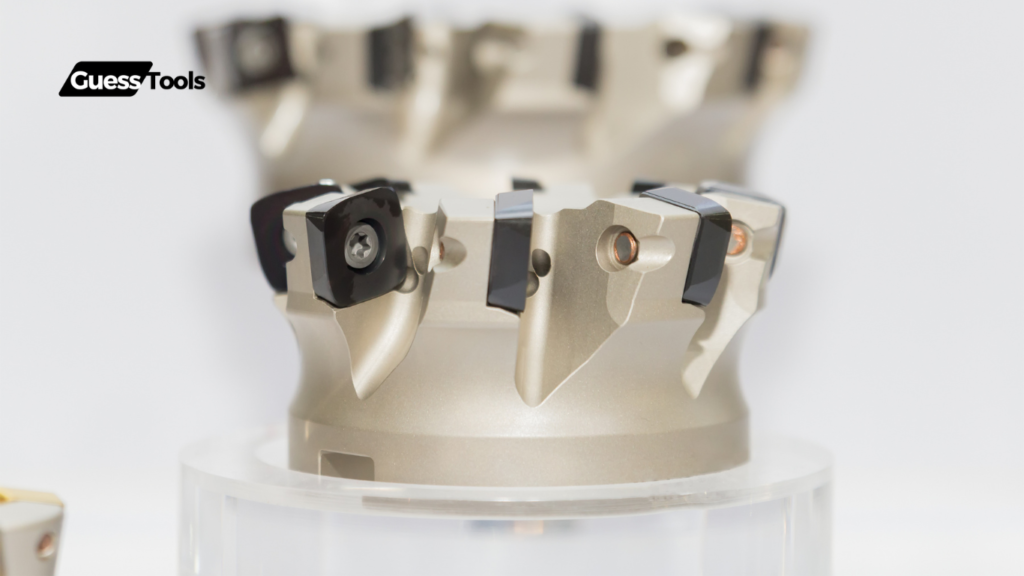

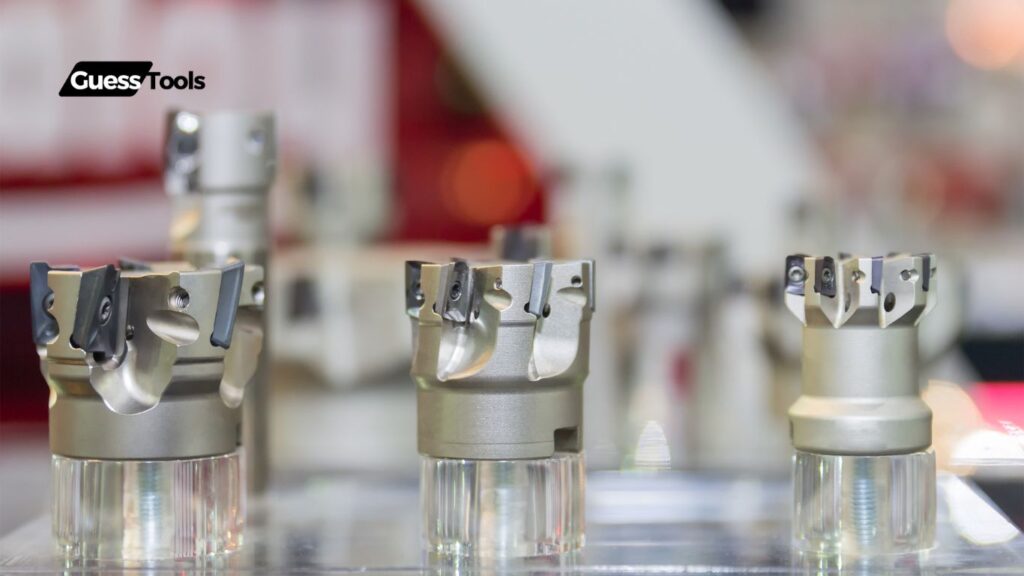

Nástroje pro obrábění a řezání

V obráběcích operacích nabízejí cementované karbidové nástroje působivé výhody výkonu. Tyto nástroje obvykle obsahují částice karbidu wolframu v kobaltovém pojiva, což vytváří ideální rovnováhu tvrdosti a houževnatosti.

Věděli jste, že nástroje pro řezání karbidů mohou fungovat rychlostí 3-5krát rychleji než vysokorychlostní ocel? Díky této zvýšení produktivity z nich činí výběr pro výrobní procesy s vysokým objemem.

Při práci s tvrdšími materiály, jako je nerezová ocel nebo titan, jsme zjistili, že karbidové nástroje se specializovanými povlaky fungují výjimečně dobře. Tyto povlaky snižují tření a výrobu tepla během řezání.

Mezi klíčové aplikace patří:

- Otáčení operací

- Frézování řezaček

- Vrtáky

- Nástroje pro řezání vláken

K vyrábění těchto nástrojů se běžně používají wolframové karbidové tyče a poskytují surovinu pro vlastní řešení nástrojů.

Aplikace těžby a vrtání

Extrémní podmínky těžební a vrtné materiály, které vydrží intenzivní otěru a dopad. Zde se rozlišování mezi stupni karbidu stává rozhodujícím.

Cementovaný karbid s vyšším obsahem kobaltu (8-12%) nabízí lepší odolnost proti dopadu na vrtání hornin. Naproti tomu známky s menším kobaltem (4-6%) poskytují vynikající odolnost proti opotřebení pro kontinuální řezné aplikace.

Zjistili jsme, že karbid wolframu vrtáky trvá až 100krát delší než ocelové bity v tvrdých skalních podmínkách. Toto dramatické zlepšení života nástrojů se promítá do méně náhrad a méně prostojů.

Mezi oblíbené komponenty patří:

- Vrtací kousky pro průzkum ropy a plynu

- Těžba

- Trysky karbidu wolframu pro tryskání písku

- Řezačky tunelu nudné stroje

Tyto aplikace těží z jedinečné kombinace tvrdosti Carbide (90-92 HRA) a pevnosti v tlaku (až 7 000 MPa).

Noste díly a specializované komponenty

V průmyslových odvětvích, které čelí extrémním problémům s opotřebením, poskytují komponenty karbidu wolframu výjimečnou životnost. Odolnost materiálu vůči otěru, erozi a chemickému útoku je ideální pro náročné prostředí.

Trysky karbidu wolframu jsou obzvláště cenné ve sprejových aplikacích. Zjistili jsme, že si udržují své rozměry až 20-30krát delší než alternativy oceli při manipulaci s abrazivními kaly nebo prášky.

Mezi běžné aplikace opotřebení patří:

- Řídicí ventily toku

- Vytvoření zemře

- Těsnění kroužků

- Kresba drátu zemře

Proces výběru materiálu musí zvážit konkrétní mechanismus opotřebení. Pro posuvné opotřebení jemnější karbidy s vyšší tvrdostí Excel. Pro opotřebení nárazu jsou hrubší známky s vyšším obsahem kobaltu lépe.

Případové studie úspěšných implementací

Hlavní výrobce automobilů přešel na nástroje pro řezání karbidu pro obrábění hlavy válců. Výsledek? Míra produkce se zvýšila o 35%, zatímco frekvence změny nástroje se snížila o 70%.

Při ropném vrtání společnost implementující trysky karbidu wolframu ve svém vrtacím bahenním systému snížila výměny trysky z týdenních na čtvrtletní intervaly. Tato změna ušetřila přibližně 120 000 $ ročně na náklady na výměnu a prostoje.

Těžební operace v Austrálii nahradila standardní ocelové komponenty vlastních wolframových karbidů, které opotřebovaly díly ve svém zpracování rudy. Nové díly trvaly 8krát déle, což snížilo prostoje údržby o 45%.

Tyto příklady v reálném světě ukazují, jak může výběr strategického materiálu transformovat operační účinnost. Počáteční vyšší náklady na komponenty karbidu jsou obvykle kompenzovány jejich dramaticky delší životností a zlepšeným výkonem.

Ekonomické úvahy pro výrobce

Při výběru mezi cementovaným karbidem a wolframovým karbidem musí výrobci vyhodnotit několik ekonomických faktorů, které ovlivňují jejich spodní hranici. Správné rozhodnutí může vést k významným úsporám nákladů a zlepšení produktivity z dlouhodobého hlediska.

Analýza nákladů a výpočty návratnosti investic

Počáteční investice do nástrojů pro cementované karbidy je obvykle vyšší než tradiční alternativy. Tato cena je však často kompenzována delší Život nástroje a zlepšená účinnost. Pojďme rozebrat čísla:

- Počáteční náklady: Cementovaný karbid může stát o 20-40% více předem

- Rychlost výroby: V mnoha aplikacích může zvýšit výkon o 25-50%

- Náhradní frekvence: Delší intervaly mezi změnami nástroje

Zjistili jsme, že většina výrobců vidí návratnost investic do 3-6 měsíců při přechodu na cementovaný karbid. Tento výpočet návratnosti investic by měl zahrnovat nejen náklady na nástroj, ale také snížené prostoje pro změny nástroje a zvýšenou výrobní kapacitu.

Například výrobní závod, který investoval 12 000 $ do cementovaných nástrojů pro řezání karbidu rychlost výroby a snížená výměna nástroje o 40%, což má za následek roční úspory přibližně 38 000 USD.

Úvahy dodavatelského řetězce

Očekává se, že trh s karbidem v karbidu vzroste z 5,69 miliard USD v roce 2023 na 14,54 miliard USD do roku 2031, což může ovlivnit dostupnost i ceny.

Mezi klíčové faktory dodavatelského řetězce, které je třeba zvážit: patří:

- Spolehlivost zdrojů: Čína produkuje asi 80% wolframu na světě

- Dostupnost materiálu: Potenciální fluktuace způsobené těžebními předpisy

- Dodací lhůty: Nástroje pro vlastní cementované karbidy mohou vyžadovat delší doby čekání

Doporučujeme rozvíjet vztahy s více dodavateli, aby zmírnili riziko. Někteří výrobci implementovali systémy inventáře just-in-time speciálně pro jejich nástroje karbidu, aby vyvážily dostupnost s náklady na přenášení.

Narušení dodavatelského řetězce může výrazně ovlivnit výrobu, takže stojí za zvážení, jak kritické jsou tyto nástroje pro vaši činnost.

Faktory údržby a životnosti nástrojů

Cementované nástroje karbidu obvykle nabízejí 5-10krát delší životnost nástroje ve srovnání s konvenčními alternativami ve většině aplikací. Tato prodloužená životnost přímo ovlivňuje vaše Rozpočet údržby a výrobní rozvrh.

Údržba údržby:

- Správné školení pro operátory o správném používání nástrojů pro karbidy

- Pravidelné plány inspekce identifikovat opotřebení před selháním

- Vhodné protokoly čištění a skladování

Životnost nástroje může být dále prodloužena prostřednictvím správných chladicích technik během provozu. Jeden výrobce vykázal 35% nárůst životnosti nástroje pro karbid jednoduše optimalizací jejich chladicího systému za cenu pouhých 2 000 $.

Nezapomeňte, že selhání nástroje často vede k poškození obrobku, což přidává skryté náklady nad rámec pouhého výměny samotného nástroje.

Dlouhodobé hodnocení hodnoty

Kromě okamžitých nákladů musíme zhodnotit nabídku celkové hodnoty cementovaných nástrojů karbidu.

Mezi dlouhodobé výhody patří:

- Vylepšená kvalita povrchu povrchu (snižování sekundárních operací)

- Přesnější tolerance (méně odmítnutých částí)

- Schopnost stroje tvrdších materiálů (rozšiřující se schopnosti)

- Snížená spotřeba energie (v některých případech až 15%)

Při faktoringu těchto dodatečných výhod se hodnota rovnice výrazně posune. Komplexní hodnocení by mělo zahrnovat zlepšení kvality, snižování odpadu a rozšířené výrobní schopnosti.

U výrobních operací střední velikosti se tyto výhody obvykle promítá do další 10-15% nákladů nad přímým nárůstem životnosti a produktivity, díky čemuž je cementovaný karbid jasným ekonomickým vítězem pro většinu aplikací s vysokým objemem nebo přesností.

Hádejte nástroje Expert Průvodce výběrem materiálu

Výběr správného materiálu pro vaše nástroje pro řezání může znamenat obrovský rozdíl ve výkonu a nákladech. Sestavili jsme tuto příručku, která vám pomůže procházet složitým světem cementovaného karbidu a wolframového karbidu na základě našich desetiletí zkušeností v oboru.

Doporučení specifická pro aplikaci

Pracujete s tvrdými kovy nebo měkkými materiály? Na této otázce je hodně důležité při výběru mezi typy karbidu. Pro Vysokorychlostní obrábění Z oceli doporučujeme jemnozrnný cementovaný karbid s obsahem 6-10% kobaltu pro nejlepší rovnováhu odolnosti proti opotřebení a houževnatost.

Při řezání litina nebo neželezné kovy, rovný stupeň karbidu wolframu s nižším obsahem kobaltu (4-6%) funguje velmi dobře. Vyšší tvrdost zabraňuje předčasnému opotřebení.

Pro Nástroje zpracování dřeva, středně zrnitý karbid s 10-15% kobaltem poskytuje odolnost proti nárazu potřebným k manipulaci s uzly a různé hustoty.

Zvažte tyto faktory:

- Tvrdost materiálu obrobku

- Požadavky na řeznou rychlost

- Mokré vs. podmínky suchého obrábění

- Požadovaná kvalita povrchu povrchu

Pamatujte, že těžší není vždy lepší! Někdy o něco měkčí třída s lepší houževnatostí přežije těžší známku v přerušených řezacích aplikacích.

Osvědčené postupy v oboru

Zjistili jsme, že většina selhání obrábění pochází z nesprávného výběru materiálu. Postupujte podle těchto průmyslových pokynů pro nejlepší výsledky:

- Přiřaďte velikost zrna karbidu s vaší aplikací:

- Nanograin (<0.2μm): Přesné nástroje, vynikající povrch

- Jemné zrno (0,5-0,8 μm): Obecný účel

- Střední zrno (1,0-1,5 μm): těžší řezy, větší odolnost proti nárazu

- Hrubé zrno (2,0-6,0 μm): maximální houževnatost

- Zvažte plné řezací prostředí, nejen řezaný materiál. Dostupnost chladicí kapaliny, rigidita stroje a kvalita obsahu nástrojů ovlivňují to, co bude mít karbid stupeň nejlépe.

Pokud je to možné, vždy spusťte testovací řezy. To, co funguje teoreticky, se vždy nepřekládá do úspěchu v reálném světě. Viděli jsme případy, kdy mírně “špatně” známka podle grafů překonal “opravit” jeden z důvodu jedinečných charakteristik stroje.

Odstraňování problémů s běžnými problémy

Má váš nástroj pro karbid wolframu příliš rychle? Možná budete potřebovat známku s vyšší tvrdostí nebo odlišným povlakem. Nadměrné štípání na okraji? Zvažte stupeň s více kobaltovým pořadačem pro zlepšenou houževnatost.

Běžné problémy a řešení:

| Problém | Potenciální řešení |

|---|---|

| Rychlé opotřebení | Zvyšte obsah WC, snižte velikost zrna |

| Chipping | Zvýšit procento kobaltu |

| Postavená hrana | Vyzkoušejte PVD povlak nebo leštěnou hranu |

| Zlomení nástroje | Zkontrolujte správnou podporu, zvýšení houževnatosti |

Pamatujte, že teplota hraje obrovskou roli ve výkonu karbidu. Pokud jsou vaše nástroje horké, i ten nejlepší výběr třídy může předčasně selhat. Zajistěte správné chlazení a nepřekračujte doporučené rychlosti řezu.

Zjistili jsme, že asi 60% selhání nástroje karbidového nástroje vyplývá spíše z nesprávných aplikací než pro problémy s kvalitou materiálu. Před obviňováním nástroje zkontrolujte své parametry řezání!

Vlastní možnosti řešení

Nemůžete najít perfektní třídu karbidu pro vaši jedinečnou aplikaci? Nejsi sám. Spolupracujeme s výrobci na vývoji vlastních formulací karbidu pro konkrétní výzvy.

Existuje několik možností pro přizpůsobení:

- Vícevrstvé struktury karbidu s tvrdým jádrem a tvrdou vnější vrstvou

- Karbid gradientu s různým obsahem kobaltu v celém nástroji

- Specializovaná pojiva Kromě tradičního kobaltu, včetně variant niklu, železa nebo chromu

Vlastní řešení obvykle vyžadují minimální množství objednávky a doba vývoje. Pro kritické aplikace s velkým objemem se investice vyplatí prostřednictvím prodlouženého životnosti nástroje a zlepšenou produktivitou.

Zvažovali jste alternativní povlaky? Zatímco základní karbid je rozhodující, specializované PVD nebo CVD povlaky mohou dramaticky změnit charakteristiky výkonu, aniž by vyžadovaly zcela nové formulace karbidu.

Budoucí inovace v technologii karbidu

Odvětví karbidu je na pokraji vzrušujících průlomů, které transformují způsob, jakým se tyto materiály vyrábějí a používají. Pokroky ve výrobních procesech, povlacích a udržitelnosti přetvářejí to, co je možné s technologiemi cementovaných i wolframu.

Vznikající trendy a směry výzkumu

Výzkum v technologii karbidu se pohybuje rychleji než kdy jindy. Vidíme hlavní pokroky nanorukturované karbidy které poskytují lepší poměry tvrdosti k těžkosti než tradiční materiály. Zvažovali jste, jak by to mohlo ovlivnit váš průmysl?

Vědci vyvíjejí kompozity karbidu s keramickými výztužemi, které vydrží ještě vyšší teploty - v některých případech až 1200 ° C! Tím se otevírá nové možnosti pro výrobní aplikace v leteckém prostoru a vysoké teplotě.

3D tisk částí karbidu je další měnič her. Společnosti nyní mohou produkovat složité geometrie, které nebyly nemožné s tradičními metodami slinování. To znamená Vlastní nástroje karbidu s vnitřními chladicími kanály a optimalizovanými řeznými hranami.

Některé zajímavé vývoje zahrnují:

- Gradientní karbidy s různým složením v celé části

- Samotočivé karbidové materiály, které mohou opravit mikrokaře

- Ultra jemné struktury zrn (<0.2 μm) pro odolnost proti vynikajícímu opotřebení

Nové technologie povlaku

Povlaky revolucionizují výkon karbidu. Nejnovější povlaky PVD (fyzikální depozice par) mohou prodloužit životnost nástroje o 300% ve srovnání s nepotaženými karbidy. Není to působivé?

Vícevrstvé povlaky kombinují výhody různých materiálů. Například základní vrstva Tialln poskytuje tepelnou odolnost, zatímco diamantová horní vrstva uhlíku nabízí mazivost a odolnost proti opotřebení.

Vědci na předních univerzitách se vyvinuli “chytré povlaky” které reagují na měnící se podmínky. Tyto povlaky mohou uvolňovat maziva, když se tření zvýší nebo ztvrdne, když jsou vystaveny vyššímu tlaku.

Některé vzrušující nové technologie povlaku zahrnují:

- Diamantové uhlíkové povlaky bez vodíku (DLC)

- Nanokompozitní povlaky s samozvykem

- Alcrsinové povlaky pro vysokoteplotní obrábění

- Povlaky na bázi oxidu pro odolnost proti korozi v chemických aplikacích

Vývoj udržitelnosti a recyklace

Odvětví karbidu se dostává Mnohem zelenější. Nové metody recyklace mohou zotavit až 95% wolframu z ojetých karbidových nástrojů, což snižuje potřebu těžby.

Zpracování na vodě nahrazuje škodlivá rozpouštědla ve výrobě karbidu. Tím se snižuje emise VOC o 80% při zachování kvality produktu. Viděli jsme, jak společnosti přijímají vodní systémy s uzavřenou smyčkou, které zcela eliminují vypouštění odpadních vod.

Alternativní pojiva nahrazují tradiční kobalt, který má problémy s dodavatelským řetězcem a zdraví. Slitiny železa-nickel poskytují podobný výkon se sníženým dopadem na životní prostředí.

Mezi klíčové iniciativy udržitelnosti patří:

- Systémy rekultivace prášku, které obnovují materiál během broušení

- Energeticky účinné slinování pomocí mikrovlnné technologie

- Bio-založená pojiva odvozené z obnovitelných zdrojů

- Výrobní zařízení na nulové odpady

Co očekávat v příštích 5 letech

V nadcházejících letech uvidíme nástroje Carbide, které trvají dvakrát tak dlouho, než současné možnosti. Algoritmy strojového učení optimalizují kompozice karbidu pro konkrétní aplikace a vytvoří skutečně přizpůsobená řešení.

Digitální dvojčata výrobních procesů karbidu umožní kontrolu kvality v reálném čase a prediktivní údržbu. Podle předpovědí průmyslu by to mohlo snížit výrobní náklady o 20-30%.

Trh specializovaných karbidů v rozvíjejících se průmyslových odvětvích, jako jsou vodíkové palivové články a kvantové výpočetní techniky, poroste o 12% ročně. Tyto aplikace vyžadují jedinečné vlastnosti, které mohou poskytnout pouze pokročilé karbidy.

Jak to ovlivní vás? Očekávejte cenově dostupnější a specializovanější možnosti karbidu, jak se zvyšuje efektivita výroby. Uvidíme také větší integraci mezi dodavateli karbidu a koncovými uživateli prostřednictvím digitálních platforem, které optimalizují výběr a použití nástrojů.

Závěr & Zdroje

Pochopení rozdílů mezi karbidem a wolframovým karbidem je nezbytné pro výběr správných materiálů ve vašich průmyslových aplikacích. Pojďme prozkoumat klíčové rozdíly, poskytnout několik užitečných zdrojů a vysvětlíme, jak vám náš tým může dále pomoci.

Shrnutí klíčových rozdílů a kritérií výběru

Při výběru mezi cementovaným karbidem a wolframovým karbidem si pamatujte, že karbid wolframu je ve skutečnosti součástí cementovaného karbidu. Cementovaný karbid je kompozitní materiál, který obsahuje částice karbidu wolframu navázaného dohromady s kovovým pojivo (obvykle kobalt). Na druhé straně je wolfram jen individuální kovový prvek.

Klíčové faktory výběru, které je třeba zvážit:

- Tvrdost vs. houževnatost: Cementovaný karbid nabízí vynikající rovnováhu tvrdosti a houževnatosti ve srovnání s ocel wolfram

- Požadavky na aplikaci: Zvažte odolnost proti opotřebení, teplotní podmínky a expozice chemických látek

- Nákladové faktory: Vyšší obsah wolframu obvykle znamená vyšší náklady, ale lepší výkon v některých aplikacích

- Očekávání životnosti: Cementovaný karbid obecně nabízí vynikající odolnost vůči plastické deformaci kvůli jeho vyšší výnosové síle

Při výběru mezi těmito materiály doporučujeme vyhodnotit vaše konkrétní provozní podmínky, rozpočtové omezení a požadavky na výkon.

Další zdroje a nástroje

Sestavili jsme několik cenných zdrojů, které vám pomohou prohloubit vaše porozumění materiálům karbidu:

Technické průvodce:

- The Průvodce designérem karabidu – Komplexní vlastnosti materiálu a kritéria výběru

- Bezpečnostní listy karbidu materiálu – Důležité informace o manipulaci a bezpečnosti

Online nástroje:

- Náš nástroj pro volič interaktivních materiálů na adrese Read-tools.com/material-selector

- Kalkulačka opotřebení karbidu pro odhad života v různých aplikacích

Průmyslové publikace:

- Moderní výroba Zvláštní vydání časopisu o aplikacích Carbide

- Čtvrtletně Recenze technologie karbidu s nejnovějšími zjištěními výzkumu

Tyto zdroje vám mohou pomoci učinit informovanější rozhodnutí o tom, který materiál karbidu nejlépe vyhovuje vašim specifickým potřebám.

Volejte k akci pro konzultaci s odborníky na Hudge Tools

Nejste si jisti, který materiál Carbide je pro vaši aplikaci vhodný? Naši odborníci na to, aby se odborníci na to, aby pomohli! Máme více než 15 let zkušeností s prací s karbidovými materiály v mnoha průmyslových odvětvích.

Jak vám můžeme pomoci:

- Zdarma 30minutová konzultace k diskusi o vašich konkrétních potřebách aplikace

- Zpráva o analýze a doporučení vlastního materiálu

- Ukázkové testování za účelem ověření výkonu před velkými nákupy

Kontaktujte nás ještě dnes na info@guesstools.com. Jsme hrdí na to, že najdeme dokonalé řešení materiálu pro náročné průmyslové aplikace.

Proč bojovat pouze s materiálními rozhodnutími? Nechte náš tým pomoci vám maximalizovat výkon při optimalizaci vašeho rozpočtu!