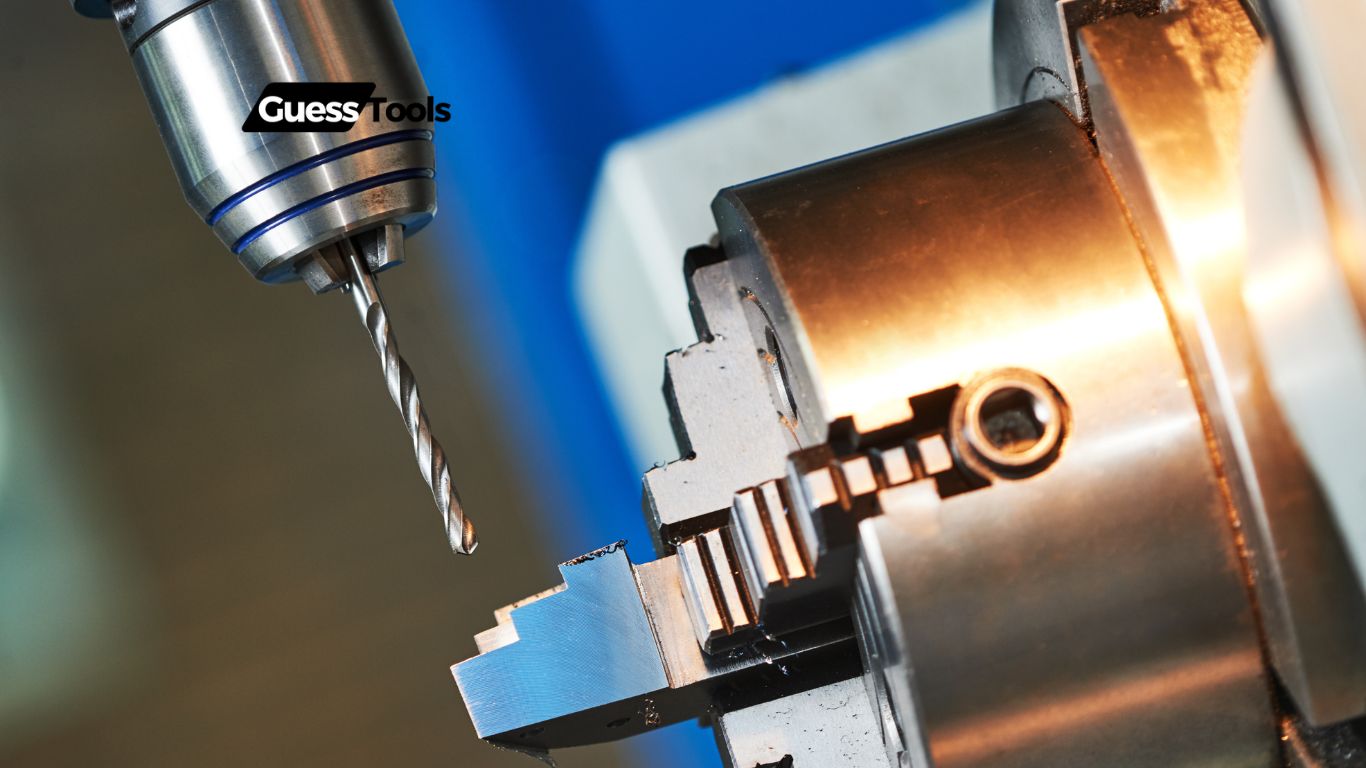

Derin delik delme nedir? Metal gibi malzemelerde uzun, dar delikler yapmanın özel bir yoludur. Derin delik delme, mükemmel yüzey kaplamaları olan hassas, düz deliklere izin veren 10: 1'den büyük bir derinlik / çap oranı ile tanımlanır. Bu yöntem, deliği düz ve doğru tutmak için özel araçlara ve tekniklere ihtiyaç duyduğundan normal delmeden farklıdır.

Bugün birçok sektörde kullanılan derin delik delme görüyoruz. Silah fıçılarından (başladığı yer) havacılık parçalarına, otomotiv bileşenlerine ve tıbbi ekipmanlara. Bu süreci benzersiz kılan şey nasıl Soğutma Yağlayıcı Yüksek basınç altında kesme kenarlarına pompalanmalıdır. Bu, matkabın soğutulmasına ve iş parçası ve kesme aracı arasındaki temas alanlarını yağlamaya yardımcı olur.

Üstün kaplamalı son derece doğru, tekrarlanabilir deliklere ihtiyacınız olduğunda, derin delik delme yoludur. Standart delme yöntemlerinin uzun, dar delikler gerektiren zorlu projelerle eşleşemeyeceği hassasiyet ve verimlilik sunar. Her biri belirli uygulamalar ve malzemeler için uygun farklı türde derin delik delme teknikleri vardır.

Derin delik delme teknikleri türleri

Derin delik delme, her biri belirli uygulamalar için kendi faydaları olan çeşitli formlarda gelir. Bu teknikler, yüksek derinlik-çapa oranlarına sahip hassas delikler oluşturmak için onlarca yıl boyunca rafine edilmiştir.

BTA (Sıkıcı ve Trepanning Association) Sondaj

BTA sondajı, tipik olarak 0.8 ila 24 inç arasında değişen daha büyük çaplı delikler için mükemmeldir. Diğer yöntemlerden farklı olarak, soğutucu akışıs Alet ve iş parçası arasındaki boşluk boyunca, daha sonra matkabın merkezinden yonga ile çıkar.

BTA'yı özel yapan nedir? Kesme kafası, tek bir noktaya sahip içi boş sıkıcı bir çubuğa bağlanır. Bu tasarım şunları sağlar:

- Daha yüksek Malzeme kaldırma oranları Silah sondajından daha

- Derin deliklerde daha iyi düzlük

- Gelişmiş yüzey kaplama kalitesi

- 100: 1'e kadar derinlik-çapa oranları ile delikleri delme yeteneği

BTA işlemi, çipleri verimli bir şekilde yıkamaya yardımcı olan ve yeni oluşturulan delik yüzeyini çizmelerini önleyen harici soğutma suyu dağıtımını kullanır.

Tabanca sondajı

Silah sondajı, silah fıçılarının yapımında orijinal kullanımından sonra adlandırılmıştır. Genellikle 0.08 ila 1.25 inç arasında daha küçük çaplı delikler için idealdir.

Nasıl çalışır? Bir silah matkabının dahili soğutucu kanalları olan tek bir kesme kenarı vardır. Soğutma sıvısı aletten akar ve son teknoloji yakınında çıkar ve aşağıdakilere yardımcı olur:

- Kesme bölgesinden uzakta temizlik

- Çalışma sırasında matkap unu soğutun

- Kesme işlemini yağlayın

- 20: 1 veya daha fazla derinlik-çapa oranları elde edin

Uzun iş parçalarında hassas, düz delikler yaratmak için özellikle silah delme yararlı buluyoruz. Yöntem, sıkı toleranslar ve mükemmel yüzey kaplaması gerektiren uygulamalarda mükemmeldir.

Teknikler arasında karşılaştırma

Bu yöntemler arasında seçim yaparken, birkaç faktör devreye girer:

| Özellik | BTA sondajı | Tabanca sondajı |

|---|---|---|

| Çap | 0.8-24 inç | 0.08-1.25 inç |

| Derinlik yeteneği | 100: 1 oranına kadar | 20: 1 oranına kadar |

| Kipi kaldırma | Matkap Merkezi aracılığıyla | Harici V-groove |

| Soğutucu akışı | İçsel | Harici |

| Üretim hızı | Büyük delikler için daha hızlı | Küçük çaplar için daha iyi |

Malzeme sertliği de seçiminizi etkiler. Silah delme daha sert malzemelerle iyi çalışır, BTA sondajı daha yumuşak malzemeleri daha verimli bir şekilde kullanır.

Maliyet hususları da önemlidir. BTA sistemleri tipik olarak daha pahalı ekipman gerektirir, ancak daha büyük delikler için daha yüksek üretim oranları elde edebilir.

Endüstrilerdeki uygulamalar

Deep Hole Sondaj Teknolojisi, endüstriyel manzarada üretim süreçlerini dönüştürerek çok sayıda sektöre girdi. Bu özel sondaj teknikleri, geleneksel sondaj yöntemlerinin ele alamayacağı benzersiz zorlukları çözer.

Otomotiv

Otomotiv endüstrisinde, Derin delik delme yaratmada önemli bir rol oynar motor bileşenleri hassasiyet ve dayanıklılık gerektirir. Bu tekniği genellikle şu şekilde görüyoruz:

- Motor blokları ve silindir kafaları

- Yakıt enjeksiyon sistemleri

- Şanzıman şaftları

- Krank milleri ve eksantrik milleri

Bu parçalar genellikle sıkı toleransları korurken 10: 1'i aşan derinlik-çap oranları olan deliklere ihtiyaç duyar. Örneğin, motor bloklarındaki petrol galerileri, yüksek basınçlar ve sıcaklıklar altında uygun yağlamayı sağlamak için mükemmel düz geçişler gerektirir.

Süreç, otomobil üreticilerinin günlük operasyon stresine dayanabilecek güvenilir parçalar üretmesine yardımcı olur. Yonga çıkarmayı artıran gelişmiş yüzey kaplamalarıyla, bu bileşenler daha uzun sürer ve daha iyi performans gösterir.

Havacılık

Havacılık ve uzay sektörü, arızanın bir seçenek olmadığı kritik bileşenler için derin delik deliğine dayanmaktadır. Bu tekniği aşağıdakiler için gerekli buluyoruz:

- İniş donanımındaki hidrolik sistemler

- Motor türbini şaftları

- Kanatlarda ve gövdedeki yapısal bileşenler

- Yakıt dağıtım sistemleri

Uçak üretiminde güvenlik çok önemli olduğundan bu uygulamalar aşırı hassasiyet gerektirir. Derin delik delme, türbin bıçaklarında uçuş sırasında aşırı ısınmayı önleyen soğutma kanalları oluşturmamızı sağlar.

Titanyum ve yüksek sıcaklık alaşımları gibi sert malzemelerden uzun, düz delikler açabilme yeteneği bu işlemi paha biçilmez hale getirir. Havacılık ve uzay mühendisleri, bu tekniklerin, makine edilmesi zor malzemelerle çalışırken bile sıkı toleransları nasıl koruduğunu takdir ediyor.

Enerji sektörü

Petrol ve gaz endüstrisinde, derin delik delme teknikleri hem ekipman üretimi hem de ekstraksiyon işlemleri için gereklidir. Aşağıdakilerde yaygın uygulamalar görüyoruz:

- Sondaj ekipmanı bileşenleri

- Denizaltı valfleri ve manifoldları

- Isı eşanjörleri

- Ağır makineler için hidrolik silindirler

İşlem, duvar kalınlığından veya yuvarlaklık doğruluğundan ödün vermeden uzun iş parçalarında olağanüstü derinlik / çapa oranları sunar. Bu, aşırı baskılara dayanması gereken petrol ve gaz ekstraksiyonu için sondaj delikleri oluştururken çok önemlidir.

Güç üretiminde, türbin şaftları, yüksek hızlı rotasyon sırasında dengeyi korumak için hassas delinmiş delikler gerektirir. Yenilenebilir enerji sektörü, rüzgar türbinleri ve hidroelektrik sistemler için özel bileşenlerin üretilmesinde bu tekniklerden de yararlanmaktadır.

Tıbbi

Tıbbi cihaz üretimi, en yüksek hassasiyet seviyelerini gerektirir ve derin delik açmayı ideal bir süreç haline getirir. Bu tekniği genellikle aşağıdakiler için kullanıyoruz:

- Cerrahi aletler

- Ortopedik implantlar

- Diş ekipmanı

- İlaç dağıtım cihazları

Tıp alanı, kontaminasyonu önlemek ve hasta güvenliğini sağlamak için mükemmel yüzey kaplamalarına sahip bileşenler talep eder. Derin delik delme, bu kritik uygulamalar için gereken pürüzsüz, çapaksız delikleri sunar.

Kemik vidaları ve plakalar iyileşmeyi teşvik etmek için spesifik yüzey özelliklerine sahip hassas delikler gerektirir. Olağanüstü derinliğe sahip küçük çaplı delikler yaratma yeteneği, bu süreci minimal invaziv ameliyatlarda kullanılan özel enstrümanları üretmek için mükemmel hale getirir.

Gerçek dünya uygulamalarını gösteren vaka çalışmaları

Otomotiv yakıt enjeksiyon sistemleri Büyük bir motor üreticisinin, sertleştirilmiş çelik enjektör nozullarında 15 mm derinliğe 1.2 mm çapında delik açması gerekiyordu. Özel silah delme tekniklerini kullanarak, 0.01mm içinde pozisyon doğruluğunu korurken dikkate değer bir 12.5: 1 derinlik-çapa oranı elde ettik.

Havacılık türbini soğutma Önde gelen bir uçak motoru üreticisi için, türbin bıçaklarında soğutma kanalları oluşturmak için bir işlem geliştirdik. Zorluk, bir nikel süper -alaşımdan sapma olmadan 12 mm derinliklere kadar birden fazla 0,8 mm delik delmekti. Çözüm, üretim süresini0 oranında azaltan özel BTA (sıkıcı ve trepanning derneği) takımını içeriyordu.

Tıbbi kemik vidası üretimi Bir tıbbi cihaz şirketi, titanyum kemik vidalarında 0,5 mm çapında delikler gerektiriyordu. Mikro derin delik delme tekniklerini kullanarak, implante edilebilir cihazlar için FDA gereksinimlerini karşılayan temiz, çapaksız delikler oluşturduk. Süreç, ikincil operasyonlara olan ihtiyacı ortadan kaldırarak üretim maliyetlerini" oranında azalttı.

Avantajlar ve teknik zorluklar

Derin delik delme önemli faydalar sunar, ancak üreticilerin ele alması gereken benzersiz teknik zorluklarla birlikte gelir. Doğru gerçekleştirildiğinde, bu özel süreç, standart sondajın eşleşemeyeceği olağanüstü sonuçlar sunar.

Hassasiyet ve düzlük yetenekleri

Derin delik delme, diğer birkaç işleme işleminin eşleşebileceği dikkate değer bir hassasiyet elde eder. Modern sistemler, düzlük toleranslarını koruyabilir 012 inç başına .001 inç Yakıt enjektörü bileşenleri ve hidrolik sistemler gibi uygulamalar için çok önemli olan derinlik.

Üreticilerin sıkı toleransları korurken 300: 1'i aşan delik derinlik / çaplı oranları elde ettiklerini gördük. Bu hassasiyet seviyesi sadece etkileyici değil, aynı zamanda kritik bileşenler için genellikle zorunludur.

Bunu mümkün kılan nedir? Özel araçlar, malzemenin derinliklerine doğru ilerledikçe tatbikat merkezli tutan kılavuz burçlar ve destekler kullanır. Bunu yoldan sürükleyebilecek bir araba yerine pistlerde kalan bir tren gibi düşünün.

Birçok yüksek hassasiyetli uygulama da kullanıyor BTA (Sıkıcı ve Trepanning Derneği) Benzersiz kesme tasarımları yoluyla ek stabilite sağlayan sondaj sistemleri.

Chip Tahliye Sistemleri

Yongaların nasıl derin, dar delikleri tıkamadığını hiç merak ettiniz mi? Cevap, özel çip tahliye sistemlerinde yatmaktadır.

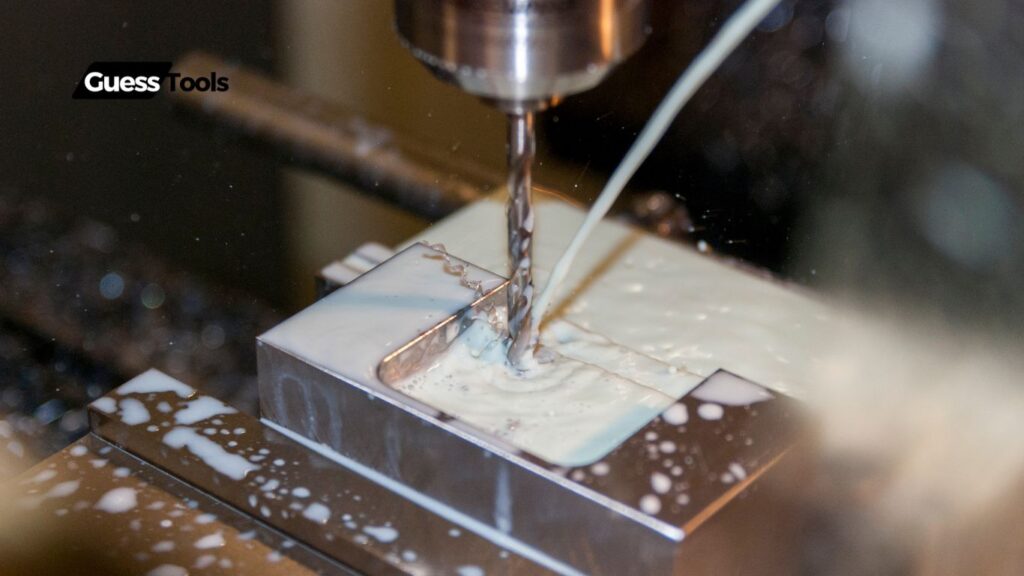

Tabanca sondajında (yaygın bir derin delik tekniği), yüksek basınçlı soğutma suyu matkabın iç kanallarından doğrudan son tekneye akar. Bu soğutma suyu iki amaca hizmet eder:

- Çalışma sırasında son tekneyi soğutur

- Kesme alanından uzakta flütler veya kanallar içindeki cipsleri zorlar

BTA sondaj sistemleri farklı çalışır - tatbikatın dışına soğutma suyu pompalar ve yongaları alet merkezinden çıkarırlar. Bu “ters akış” Sistem özellikle daha büyük çaplı delikler için etkilidir.

Uygun çip tahliyesi olmadan, karşılaşacaksınız:

- Alet kırma

- Zayıf yüzey kaplaması

- Boyutsal yanlışlıklar

- Artan üretim maliyetleri

İzlemeyi öneririz çip oluşumu Operasyonlar sırasında dikkatlice, çip görünümündeki değişiklikler genellikle ciddi hale gelmeden önce sorunları işaret eder.

Soğutma Sektörü Yönetimi

Derin delik deliğinde soğutma suyu yönetimi sadece soğutma ile ilgili değildir, aynı zamanda tüm sürecin önemli bir yönüdür.

Çoğu işlem, soğutucu sunabilen özel yüksek basınçlı soğutucu sistemleri gerektirir. 300-1000 psi uygulamaya bağlı olarak. Bu yüksek basınç, soğutma sıvısının birkaç metre derinliğinde olabilecek deliklerde bile son tekneye ulaşmasını sağlar.

Soğutucu birkaç temel işlevi yerine getirir:

- Kesme sıcaklığını azaltır

- Kesme arayüzünü yağlar

- CHIP Tahliye'ye yardımcı olur

- Aracı Bağlamayı Önler

Soğutucu filtrasyonun derin delik uygulamalarında özellikle önemli olduğunu bulduk. Küçük parçacıklar bile delik yüzeyinde puanlamaya veya takım aşınmasını hızlandırabilir.

Titanyum veya Inconel gibi zor malzemeler için, gelişmiş yağlı özel soğutucu formülasyonları gerekebilir. Bunlar, standart soğutuculara kıyasla kesme kuvvetlerini% 25'e kadar azaltabilir.

Materyal Hususlar

Farklı malzemeler derin delik deliğinde benzersiz zorluklar sunar. Yaklaşımımızı neyle birlikte çalıştığımıza göre ayarlamamız gerekiyor.

Yumuşak malzemeler Alüminyum gibi, aletin etrafına sarılabilecek uzun, lifli cipsler üretebilir. Özel çip kırıcılar ve daha yüksek soğutucu basınçları genellikle bu sorunu çözer.

Sert malzemeler Sertleştirilmiş çelik veya titanyum gibi farklı endişeler yaratın:

- Yüksek kesim kuvvetleri

- Hızlandırılmış alet aşısı

- Daha büyük ısı üretimi

- Daha zor çip oluşumu

Malzemenin sertliği ve kıvamı delme parametrelerini doğrudan etkiler. Örneğin, paslanmaz çelik, tipik kesme hızları yaklaşık% 60-70 daha düşük olan alüminyumdan daha yavaş hızlar ve yemler gerektirir.

Ayrıca kompozit malzemelerin gerektirdiğini de bulduk. Özel Araçlar Delaminasyonu ve lif çekilmesini önlemek için benzersiz geometrilerle. Örneğin, karbon fiber kompozitler, malzemenin aşındırıcı doğasına direnen elmas kaplı araçlarla en iyi şekilde çalışır.

Ortak zorluklar ve çözümleri

Derin delik delme kaçınılmaz olarak engeller sunar, ancak deneyimli makinistler en yaygın konular için etkili çözümler geliştirmiştir.

Matkap kayması Matkap çalışma sırasında parkurdan çıktığında meydana gelir. Bununla mücadele ediyoruz:

- Kullanma Pilot Delikleri yön oluşturmak için

- Özel rehber burçlar kullanmak

- Matkap kurulana kadar daha yavaş hızlarla başlayarak

- Titreşim azaltma alet tutucuları kullanma

Alet kırma Bir başka önemli zorluğu temsil eder. Önleme stratejileri şunları içerir:

- Chip klerensi için aşamalı gagalama döngüleri

- Düzgün alet seçimi Malzemeye dayalı

- Aşınma için normal takım denetimi

- Tutarlı soğutucu basıncını korumak

Yüzey kaplama problemleri Genellikle titreşim veya uygunsuz çip tahliyesinden kaynaklanır. Çözümler ayarlamayı içerir Kesme parametreleri ve uygun araç desteğini sağlamak.

Isı yönetimi süreç boyunca kritik öneme sahiptir. Aşırı ısı, matkabı sıkıştıran malzeme genişlemesine neden olabilir, bu da felaket başarısızlığına yol açar. Uygun soğutucu uygulaması ve ara sıra “nefes alma” Döngüler, zorlu uygulamalarda ısı dağılmasına izin verir.

Ekipman ve teknoloji

Derin delik delme, kesin sonuçlar elde etmek için özel ekipman ve ileri teknoloji gerektirir. Doğru araçlar, yüksek derinlik-çapa oranlarına sahip doğru delikler oluşturmada tüm farkı yaratır.

Özel makineler ve çift iş mili sistemleri

Derin delik delme söz konusu olduğunda, standart sondaj ekipmanı onu kesmez. Özel makineler özellikle derin delik uygulamalarının benzersiz zorluklarını ele almak için tasarlanmıştır.

Çift iş mili sistemleri bu alanda bir oyun değiştiricidir. Bu sistemler, bir iş parçasının her iki ucundan eşzamanlı delme sağlar ve bu da üretim süresini önemli ölçüde azaltır. Bu yaklaşımın birçok uygulamada sondaj süresini% 50'ye kadar düşürdüğünü gördük!

Makineler genellikle:

- Titreşimi en aza indirmek için sert yataklar

- Yüksek basınçlı soğutucu sistemleri

- Gelişmiş Chip Tahliye Mekanizmaları

- Özel İşletme Armatürleri

Son derece derin delikler için, Silah Sondaj Makineleri 100: 1 veya daha büyük derinlik-çapa oranları olan delikler için gereken stabiliteyi sağlayın. Bu makineler, havacılık ve savunma uygulamalarında kritik olan düzlüğü ve doğruluğu korur.

Aletleri ve malzemeleri kesme

The kesme aletleri Derin delik deliğinde kullanılan standart matkap bitlerinden oldukça farklıdır. Tabanca tatbikatları Ve BTA (Sıkıcı ve Trepanning Derneği) Araçlar en yaygın türlerdir.

Silah Matkapları Özelliği:

- Tek son teknoloji ürünü tasarım

- Dahili soğutucu kanalları

- Çip tahliyesi için özel flüt geometrisi

Öte yandan BTA araçları:

- Çoklu kesme kenarları

- Takım kafasından harici soğutma suyu beslemesi

- Dahili parçalanma sistemleri

Bu araçlar için kullanılan malzemelerin aşırı koşullara dayanması gerekir. Genellikle görüyoruz:

- Karbür

- Kaplı karbür

- Özel kaplamalı yüksek hızlı çelik

Araç hayatı derin delik operasyonlarında kritiktir, birçok üretici yüksek kaliteli olduğunu bildirmektedir Karbür Araçları Doğru kullanıldığında standart seçeneklerden 2-3 kat daha uzun sürebilir.

Son teknolojik gelişmeler

Derin delik delme alanı son yıllarda etkileyici teknolojik ilerleme kaydetmiştir. Bilgisayar modelleme Şimdi mühendislerin herhangi bir malzemeyi kesmeden önce delme işlemlerini simüle etmelerini sağlar.

Soğutucu teknolojisi de gelişti, yeni formülasyonlarla:

- Sürtünme ve ısı üretimini azaltın

- Çip tahliyesini iyileştirin

- Takım ömrünü% 40'a kadar uzatın

PVD (fiziksel buhar birikimi) ve CVD (kimyasal buhar birikimi) gibi yeni kaplama teknolojileri kesme aletlerinde süper sert yüzeyler oluşturur. Bu kaplamalar uygulamaya bağlı olarak takım ömrünü% 30-200 artırabilir!

Başka bir heyecan verici gelişme Minimum Miktar Yağlama (MQL) Kesme performansını korurken çevresel etkiyi azaltan sistemler.

Otomasyon ve hassas kontrol sistemleri

Modern derin delik delme büyük ölçüde otomasyon ve hassas kontrol sistemlerine dayanmaktadır. CNC (Bilgisayar Sayısal Kontrolü) Teknoloji, operatörlerin her delme işlemi için kesin parametreleri programlamasını sağlar.

Gerçek Zamanlı İzleme Sistemleri İzleme:

- Mil hızı ve tork

- Soğutucu basıncı ve akışı

- Takım konumu ve besleme hızı

- Titreşim ve Sıcaklık

Bu parametreler kabul edilebilir aralıkların dışında sürüklendiğinde, otomatik sistemler hasarı önlemek için ayarlamalar yapabilir veya işlemleri durdurabilir.

Görme sistemleri ve işlem içi ölçüm araçları, iş parçasını makineden çıkarmadan delik kalitesini doğrular. Kalite kontrolünün üretim sürecine bu entegrasyonu, birçok tesiste ret oranlarını% 35'e kadar düşürmüştür.

Akıllı fabrika entegrasyonu, derin delik delme makinelerinin diğer üretim ekipmanlarıyla iletişim kurmasını ve kesintisiz iş akışları oluşturmasını sağlar.

Gelecekteki eğilimler ve yenilikler

Derin delik delme manzarası, hassas mühendislik yeteneklerini dönüştürmeyi vaat eden heyecan verici teknolojik gelişmelerle hızla gelişmektedir. Bu yenilikler, endüstrilerin karmaşık sondaj operasyonlarına nasıl yaklaşımlarını yeniden şekillendiriyor.

Derin delik deliğinde ortaya çıkan teknolojiler

Otomasyon 2025'te derin delik delme süreçlerinde devrim yaratıyor. akıllı sistemler Geri bildirim verilerine göre sondaj parametrelerini otomatik olarak ayarlayabilen gerçek zamanlı izleme özellikleriyle. Bu, insan hatasını azaltır ve tutarlılığı artırır.

AI ile çalışan öngörücü bakım başka bir oyun değiştiricidir. Bu sistemler, potansiyel alet arızalarını gerçekleşmeden önce tespit edebilir ve şirketlere kesinti maliyetlerinde binlerce tasarruf sağlayabilir.

Dijital İkiz Teknolojisi, sondaj operasyonlarının sanal kopyalarını oluşturur. Mühendisler, malzeme israf etmeden veya ekipman hasarını riske atmadan farklı senaryoları simüle edebilir.

Yüksek hassasiyetli sensörler artık delme işlemi sırasında delik düzlüğünü mikron seviyesi doğruluğuna ölçmektedir. Bu derhal geri bildirim, geleneksel yöntemlerle mümkün olmayan düzeltmelere izin verir.

Robotik entegrasyonu artıyor matkap ucu İş parçalarının konumlandırılması ve işlenmesi, özellikle olağanüstü toleranslar gerektiren bileşenler için değerlidir.

Endüstri büyüme projeksiyonları

Derin delik delme pazarının bir % 6,8'lik CAGR Bu büyüme, havacılık, otomotiv ve tıbbi cihaz üretim sektörlerinden gelen talebin artmasıyla yönlendirilmektedir.

Havacılık ve uzay uygulamaları, yakıt sistemi bileşenleri ve iniş dişli parçaları için gereksinimler ile sektör genişlemesine önemli katkıda bulunur.

Tıbbi cihaz üretimi, cerrahi aletler ve implante edilebilir cihazlar için özel sondaj ihtiyaçları ile en hızlı büyüyen segmenti temsil eder.

Asya-Pasifik bölgesi, Çin ve Hindistan gibi ülkelerde hızlı sanayileşme nedeniyle en yüksek büyüme potansiyelini göstermektedir. Bu piyasalar, gerektiren üretim yeteneklerine büyük yatırım yapıyor hassas sondaj.

Kuzey Amerika, havacılık ve savunma endüstrileri sayesinde güçlü bir pazar pozisyonu sürdürüyor. Onların ihtiyacı yüksek hassasiyet Bileşenler sondaj teknolojilerinde sürekli inovasyonu yönlendirir.

Sürdürülebilirlik hususları

Enerji verimliliği, modern derin delik deliğinde bir öncelik haline gelmiştir. Yeni elektrikli sondaj sistemleri % 40 daha az enerji performansı korurken veya iyileştirirken geleneksel hidrolik sistemlerden daha.

Coolant recycling technologies are reducing fluid waste by up to 85%. These closed-loop systems filter and reuse cutting fluids, decreasing environmental impact and operating costs.

Belirli uygulamalar için kuru delme teknikleri ortaya çıkmaktadır. Bu yöntemler, sıvı kesme ihtiyacını tamamen keserek sıvı bertarafıyla ilgili çevresel kaygıları ele alır.

Takım kaplama yenilikleri matkap ucu ömrünü 2-3 kez genişletiyor. Bu, malzeme atıklarını ve değiştirme sıklığını azaltır.

Üreticiler giderek daha fazla ISO 14001 çevre yönetimi standartlarını benimsiyor. Bu sertifikanın sondaj hizmetleri pazarında rekabet avantajı haline geldiğini görüyoruz.

Yeni Malzemeler ve Uygulamalar

Gelişmiş karbür kompozitleri, matkap ucu dayanıklılığını devrim yaratıyor. Bu malzemeler daha yüksek sıcaklıklara dayanır ve aşınmaya karşı geleneksel seçeneklerden daha iyidir.

Matkap bitlerine uygulanan nano-kaplamalar sürtünmeyi0'a kadar azaltır. Bu, zorlu malzemelerde bile daha hızlı delme hızlarına ve daha soğuk çalışma sağlar.

Egzotik alaşım delme yetenekleri önemli ölçüde genişlemiştir. Inconel, titanyum alaşımları ve bir zamanlar delmek zor olan özel paslanmaz çelikler gibi malzemeler artık daha yüksek hassasiyetle işlenebilir.

Elektrikli araç endüstrisi, derin delik delme için yeni uygulamalar oluşturdu. Pil soğutma kanalları ve motor mili bileşenleri, yalnızca ileri derin delik deliğinin sağlayabileceği aşırı hassasiyet gerektirir.

Elektroniklerde minyatürleştirme, mikro açığa çıkmanın sınırlarını zorladı. 0,5 mm'nin altında çapları ve 50: 1'i aşan derinlik / çapa oranları olan delikler artık özel ekipmanlarla elde edilebilir.