Kaj je vrtanje globokih lukenj? To je poseben način za izdelavo dolgih, ozkih lukenj v materialih, kot je kovina. Vrtanje globokih lukenj je opredeljeno z razmerjem od globine in premera, večje od 10: 1, kar omogoča natančne, ravne luknje z odličnimi površinskimi obdelavi. Ta metoda se razlikuje od rednega vrtanja, ker potrebuje posebna orodja in tehnike, da bo luknja naravnost in natančna.

Danes vidimo vrtanje globokih lukenj v mnogih panogah. Od pištolskih sodov (kjer se je začelo) do vesoljskih delov, avtomobilskih komponent in medicinske opreme. Zaradi tega je ta postopek edinstven Hladilno mazivo Pod visokim tlakom je treba črpati na rezalne robove. To pomaga ohladiti vrtalnik in mazati kontaktna območja med obdelovancem in orodjem za rezanje.

Ko potrebujete zelo natančne, ponovljive luknje z vrhunskimi zaključki, je pot globoke luknje. Ponuja natančnost in učinkovitost, da se standardne metode vrtanja ne morejo ujemati za tiste zahtevne projekte, ki zahtevajo dolge, ozke luknje. Obstajajo različne vrste tehnik vrtanja globokih lukenj, ki so primerne za posebne aplikacije in materiale.

Vrste tehnik vrtanja globokih lukenj

Vrtanje globokih lukenj je v več oblikah, od katerih ima vsaka svoje prednosti za posebne aplikacije. Te tehnike so bile v desetletjih izpopolnjene, da bi ustvarile natančne luknje z visokimi razmerji od globine in premera.

BTA (Združenje dolgočasnega in trepanja)

BTA vrtanje je kot nalašč za luknje z večjim premerom, ki se običajno giblje od 0,8 do 24 palcev. Za razliko od drugih metod pretok hladilne tekočineS skozi vrzel med orodjem in obdelovancem, nato izstopi s čipi skozi sredino vrtalnika.

Kaj naredi BTA poseben? Rezalna glava se z eno točko pritrdi na votlo dolgočasno palico. Ta zasnova omogoča:

- Višje stopnje odstranjevanja materiala kot vrtanje pištole

- Boljša naravnost v globokih luknjah

- Izboljšan Kakovost površinskega zaključka

- Zmožnost vrtanja lukenj z razmerji od globine do premera do 100: 1

Postopek BTA uporablja zunanjo dostavo hladilne tekočine, ki pomaga učinkovito zapirati čipe in jim preprečuje, da bi se praskali na novo oblikovani površini luknje.

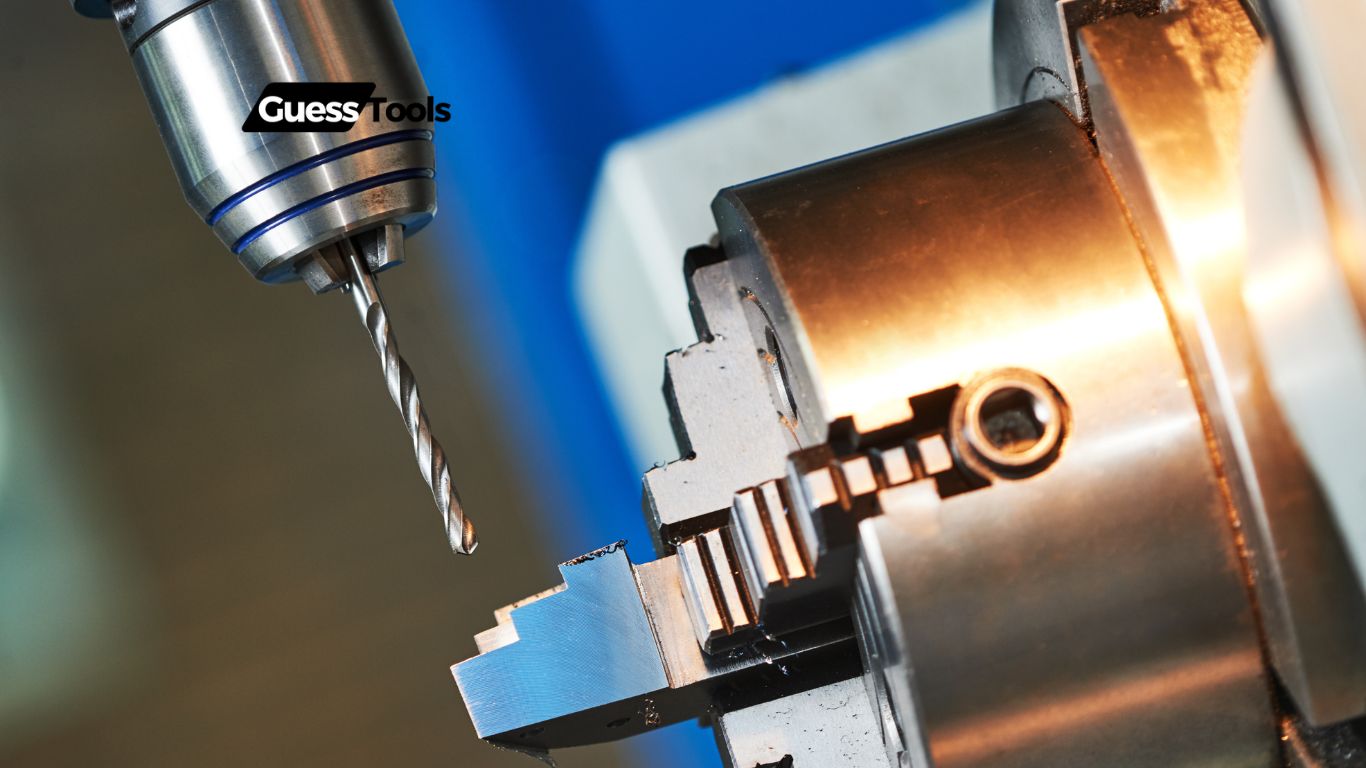

Vrtanje pištole

Vrtanje pištole je poimenovano po prvotni uporabi pri izdelavi sodov s pištolo. Idealen je za luknje manjšega premera, običajno med 0,08 in 1,25 palca.

Kako deluje? Vrtalnik s pištolo ima en sam vrhunski rob z notranjimi kanali hladilne tekočine. Hladilna tekočina teče skozi orodje in izstopi blizu rezalnega roba ter pomaga:

- Čisti čips stran od območja rezanja

- Med delovanjem ohladite vrtalnico

- Mazajte postopek rezanja

- Doseči razmerja od globine do premera 20: 1 ali več

Vrtanje pištole se nam zdi še posebej koristno za ustvarjanje natančnih, ravnih lukenj v dolgih obdelovanjih. Metoda se odlikuje v aplikacijah, ki zahtevajo tesne tolerance in odličen površinski zaključek.

Primerjava med tehnikami

Pri izbiri med temi metodami pride v poštev več dejavnikov:

| Značilnost | BTA vrtanje | Vrtanje pištole |

|---|---|---|

| Premer območje | 0.8-24 palcev | 0.08-1.25 palcev |

| Zmogljivost globine | Razmerje do 100: 1 | Razmerje do 20: 1 |

| Odstranjevanje čipov | Skozi sredino vrtanja | Zunanji V-Groove |

| Pretok hladilne tekočine | Zunaj notranjega | Notranje do zunanje |

| Hitrost proizvodnje | Hitreje za velike luknje | Bolje za majhne premere |

Materialna trdota vpliva tudi na vašo izbiro. Vrtanje pištole dobro deluje s trdnimi materiali, medtem ko BTA vrtanje bolj učinkovito obravnava mehke materiale.

Pomembni tudi stroški. Sistemi BTA običajno potrebujejo dražjo opremo, vendar lahko dosežejo višje stopnje proizvodnje za večje luknje.

Aplikacije v panogah

Tehnologija vrtanja globokih lukenj je našla pot v številne sektorje in preoblikovala proizvodne procese po industrijski pokrajini. Te specializirane tehnike vrtanja rešujejo edinstvene izzive, ki jih običajne metode vrtanja preprosto ne zmorejo.

Avtomobil

V avtomobilski industriji, Vrtanje globokih lukenj ima ključno vlogo pri ustvarjanju komponente motorja ki zahtevajo natančnost in trajnost. Običajno vidimo to tehniko, ki se uporablja za:

- Bloki motorjev in glave valja

- Sistemi za vbrizgavanje goriva

- Menjalne gredi

- Ročične gredi in odmične gredi

Ti deli pogosto potrebujejo luknje z razmerji od globine in premera, ki presegajo 10: 1, hkrati pa ohranjajo tesne tolerance. Na primer, oljne galerije v blokih motorjev zahtevajo popolnoma ravne prehode, da se zagotovi pravilno mazanje pod visokimi tlaki in temperaturami.

Proces pomaga proizvajalcem avtomobilov, da proizvajajo zanesljive dele, ki lahko prenesejo stres vsakodnevnega delovanja. Z izboljšanimi površinskimi zaključki, ki izboljšajo odstranjevanje čipov, te komponente trajajo dlje in delujejo bolje.

Aerospace

Sektor vesoljskega vesolja se močno zanaša na vrtanje globokih lukenj za kritične komponente, kjer okvara ni možnost. Ta tehnika se nam zdi bistvena za:

- Hidravlični sistemi v pristajalni opremi

- Motorne turbinske gredi

- Strukturne komponente v krilih in trupu

- Sistemi za dostavo goriva

Te aplikacije zahtevajo izjemno natančnost, saj je varnost najpomembnejša pri proizvodnji zrakoplovov. Vrtanje globokih lukenj nam omogoča, da ustvarimo hladilne kanale v turbinskih rezilih, ki preprečujejo pregrevanje med letom.

Sposobnost vrtanja dolgih, ravnih lukenj skozi žilave materiale, kot so titanij in visokotemperaturne zlitine, naredi ta postopek neprecenljiv. Aerospace inženirji cenijo, kako te tehnike ohranjajo tesne tolerance, tudi pri delu s težko obdelanimi materiali.

Energetski sektor

V naftni in plinski industriji se tehnike vrtanja globokih lukenj izkažejo za bistvene tako za proizvodnjo opreme kot za ekstrakcijo. Vidimo široke aplikacije v:

- Komponente vrtalne opreme

- Podmorski ventili in razdelilniki

- Toplotni izmenjevalniki

- Hidravlični cilindri za težke stroje

Postopek ponuja izjemna razmerja med globino in premerom v dolgih obdelovanjih, ne da bi pri tem ogrozila debelino stene ali natančnost okroglosti. To je ključnega pomena pri ustvarjanju vrtin za pridobivanje nafte in plina, ki morajo prenesti skrajne pritiske.

Pri proizvodnji električne energije potrebujejo turbinske gredi natančno izvrtane luknje, da ohranijo ravnovesje med vrtenjem visoke hitrosti. Sektor obnovljivih virov energije ima koristi tudi od teh tehnik pri proizvodnji specializiranih komponent za vetrne turbine in hidroelektrarne.

Medicinski

Proizvodnja medicinskih pripomočkov zahteva najvišjo stopnjo natančnosti, zaradi česar je globoka luknja vrtala idealen postopek. To tehniko običajno uporabljamo za:

- Kirurški inštrumenti

- Ortopedski vsadki

- Zobna oprema

- Naprave za dostavo drog

Medicinsko polje zahteva komponente z odličnimi površinskimi zaključki, da se prepreči kontaminacija in zagotovi varnost pacienta. Vrtanje globokih lukenj prinaša gladke luknje, ki ne vsebujejo zakopa, potrebne za te kritične aplikacije.

Kostni vijaki in plošče zahtevajo natančne luknje s specifičnimi površinskimi lastnostmi za spodbujanje celjenja. Sposobnost ustvarjanja lukenj z majhnim premerom z izjemno globino naredi ta postopek kot nalašč za izdelavo specializiranih instrumentov, ki se uporabljajo v minimalno invazivnih operacijah.

Študije primerov, ki prikazujejo aplikacije v resničnem svetu

Sistemi za vbrizgavanje goriva Glavni proizvajalec motorjev je moral v utrjenih šobah za injektor v kaljenem jeklenem injektorju vrtati luknje premera 1,2 mm do globine 15 mm. S pomočjo specializiranih tehnik vrtanja pištole smo dosegli izjemno razmerje med 12,5: 1 od premera in premera, hkrati pa ohranili natančnost položaja v 0,01 mm.

Aerospace turbinsko hlajenje Za vodilnega proizvajalca letalskih motorjev smo razvili postopek za ustvarjanje hladilnih kanalov v turbinskih rezilih. Izziv je bil vrtanje več 0,8 mm luknje skozi nikljevo superlojo do globin 12 mm brez odstopanja. Rešitev je vključevala orodje za po meri BTA (dolgočasno in trepaning), ki je skrajšalo čas proizvodnje za 30%.

Medicinska proizvodnja kostnih vijakov Podjetje za medicinske pripomočke je v vijakih iz titanovih kostnih vijakov zahtevalo luknje premera 0,5 mm. S pomočjo tehnik vrtanja mikro globokih lukenj smo ustvarili čiste luknje brez burr, ki izpolnjujejo zahteve FDA za naprave, ki jih je mogoče vsaditi. Postopek je odpravil potrebo po sekundarnih operacijah, kar je zmanjšalo stroške proizvodnje za 22%.

Prednosti in tehnični izzivi

Vrtanje globokih lukenj ponuja velike koristi, vendar ima edinstvene tehnične izzive, ki jih morajo proizvajalci reševati. Ko se pravilno izvaja, ta specializirani postopek prinaša izjemne rezultate, ki se jih standardno vrtanje preprosto ne more ujemati.

Zmogljivosti natančnosti in naravnosti

Vrtanje globokih lukenj dosega izjemno natančnost, ki se ga lahko ujema le malo drugih procesov obdelave. Sodobni sistemi lahko ohranijo tolerance naravnost 0.001 palcev na 12 palcev globine, ki je ključnega pomena za aplikacije, kot so komponente injektorja goriva in hidravlični sistemi.

Videli smo, da proizvajalci dosegajo razmerja med globino in premerom, ki presegajo 300: 1, hkrati pa ohranjajo tesne tolerance. Ta stopnja natančnosti ni samo impresivna - pogosto je obvezna za kritične komponente.

Kaj to omogoča? Specializirana orodja uporabljajo vodilne puše in nosilce, ki ohranjajo vrtanje, ko napreduje globlje v material. Pomislite na to kot na vlak, ki ostane na progah, ne pa na avtomobilu, ki bi se lahko odpravil.

Številne aplikacije z visoko natančnostjo uporabljajo tudi BTA (Združenje dolgočasnega in trepanja) sistemi za vrtanje, ki zagotavljajo dodatno stabilnost z edinstvenim rezalnim dizajnom.

Sistemi za evakuacijo čipov

Ste se kdaj vprašali, kako čipi ne zamašijo globoke, ozke luknje? Odgovor je v specializiranih sistemih za evakuacijo čipov.

Pri vrtanju pištole (skupna tehnika globoke luknje) visokotlačna hladilna tekočina teče skozi notranje kanale vrtanja neposredno do rezalnega roba. Ta hladilna tekočina služi dvema namenoma:

- Med delovanjem ohladi rezalni rob

- Sili čipe nazaj skozi flate ali kanale stran od območja rezanja

Sistemi vrtanja BTA delujejo drugače - hladilno tekočino črpajo po zunanji strani vrtalnika in odstranijo čipe skozi sredino orodja. To “povratni tok” Sistem je še posebej učinkovit za luknje večjega premera.

Brez ustrezne evakuacije čipov se boste soočili:

- Razbijanje orodja

- Slaba površinska zaključek

- Dimenzijske netočnosti

- Povečani stroški proizvodnje

Priporočamo spremljanje Oblikovanje čipov Previdno med operacijami, saj spremembe videza čipov pogosto signalizirajo težave, preden postanejo resne.

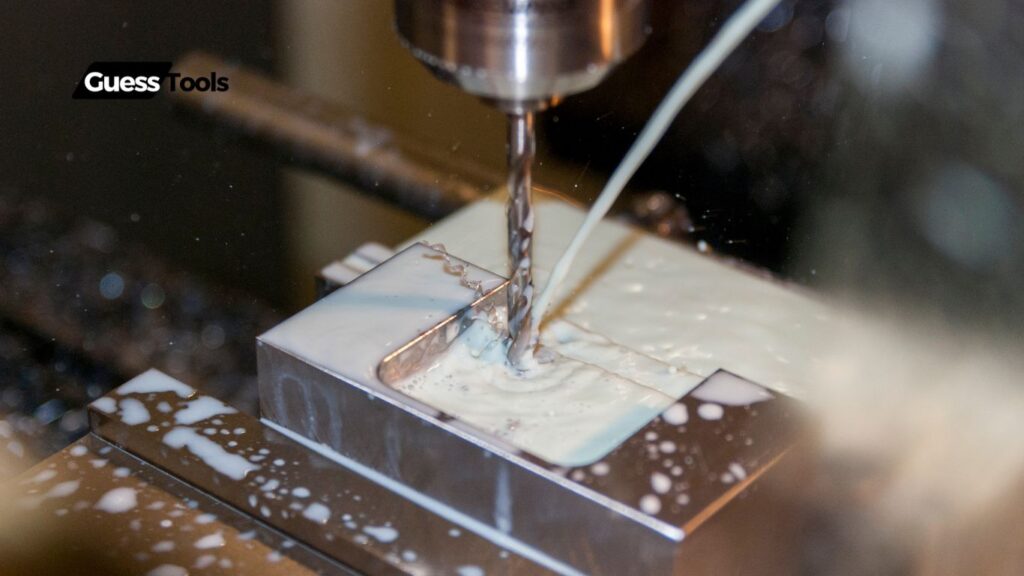

Upravljanje hladilne tekočine

Upravljanje hladilne tekočine pri vrtanju globokih lukenj ne gre samo za hlajenje - to je ključni vidik celotnega postopka.

Večina operacij zahteva specializirane visokotlačne sisteme hladilne tekočine, ki lahko dostavijo hladilno tekočino na 300-1000 psi odvisno od aplikacije. Ta visok tlak zagotavlja, da hladilna tekočina doseže vrhunski rob, tudi v luknjah, ki so lahko globoke nekaj metrov.

Hladilna tekočina opravlja več bistvenih funkcij:

- Znižuje temperaturo rezanja

- Mazi vmesnik za rezanje

- Pomaga pri evakuaciji čipov

- Preprečuje vezavo orodja

Ugotovili smo, da je filtracija hladilne tekočine še posebej pomembna pri aplikacijah z globokimi luknjami. Tudi majhni delci lahko povzročijo točkovanje na površini luknje ali pospešujejo obrabo orodja.

Za težke materiale, kot sta titan ali Inconel, bodo morda potrebne specializirane formulacije hladilne tekočine z izboljšano mazivo. Te lahko zmanjšajo rezalne sile za do 25% v primerjavi s standardnimi hladilniki.

Materialni premisleki

Različni materiali predstavljajo edinstvene izzive pri vrtanju globokih lukenj. Svoj pristop moramo prilagoditi na podlagi tega, s čim delamo.

Mehki materiali Tako kot lahko aluminij ustvari dolge, stroge čipe, ki se lahko ovijejo okoli orodja. Posebni odklopniki in večji pritiski hladilne tekočine običajno rešujejo to težavo.

Trdi materiali Tako kot utrjeno jeklo ali titanium ustvarjajo različne pomisleke:

- Višje sile rezanja

- Pospešena obraba orodja

- Večja proizvodnja toplote

- Težje oblikovanje čipov

Trdota in doslednost materiala neposredno vplivata na parametre vrtanja. Na primer, nerjavno jeklo zahteva počasnejše hitrosti in krme kot aluminij, pri čemer so značilne hitrosti rezanja za približno 60-70% nižje.

Ugotovili smo tudi, da kompozitni materiali zahtevajo Specializirano orodje Z edinstvenimi geometrijami za preprečevanje delaminacije in izvlečenja vlaken. Na primer, kompoziti iz ogljikovih vlaken najbolje delujejo z diamantno prevlečenimi orodji, ki se upirajo abrazivni naravi materiala.

Skupni izzivi in njihove rešitve

Vrtanje globokih lukenj neizogibno predstavlja ovire, vendar so izkušeni strojniki razvili učinkovite rešitve za najpogostejša vprašanja.

Vrtalni odmik se pojavi, ko se vaja med delovanjem odpravi. To se borimo do:

- Z uporabo Pilotne luknje vzpostaviti smer

- Zaposlovanje specializiranih vodnikov

- Začenši s počasnejšimi hitrostmi, dokler se vaja ne vzpostavi

- Z uporabo držala orodij za odpravljanje vibracij

Razbijanje orodja predstavlja še en pomemben izziv. Strategije preprečevanja vključujejo:

- Progresivni cikli za odstranjevanje čipov

- Pravilno Izbira orodja na podlagi materiala

- Redni pregled orodja za obrabo

- Vzdrževanje konsistentnega tlaka hladilne tekočine

Težave s površino Pogosto izhaja iz vibracij ali nepravilne evakuacije čipov. Rešitve vključujejo prilagajanje Parametri rezanja in zagotavljanje ustrezne podpore orodij.

Upravljanje toplote ostaja kritično v celotnem procesu. Prekomerna toplota lahko povzroči širitev materiala, ki pritegne vrtanje, kar vodi do katastrofalne odpovedi. Ustrezna uporaba hladilne tekočine in občasna “dihanje” Cikli omogočajo odvajanje toplote v zahtevnih aplikacijah.

Oprema in tehnologija

Za natančne rezultate je potrebna vrtanje globokih lukenj za specializirano opremo in napredno tehnologijo. Prava orodja so vse razlike v ustvarjanju natančnih lukenj z visokimi razmerji od globine in premera.

Specializirani stroji in dvojni vretenski sistemi

Ko gre za vrtanje globokih lukenj, je standardna oprema za vrtanje preprosto ne bo razrezala. Specializirani stroji so zasnovani posebej za reševanje edinstvenih izzivov aplikacij globoke luknje.

Sistemi z dvojnim vretenom so na tem področju menjava iger. Ti sistemi omogočajo hkratno vrtanje z obeh koncev obdelovanca, kar znatno skrajša čas proizvodnje. V mnogih aplikacijah smo videli, da je ta pristop zmanjšal čas vrtanja za do 50%!

Stroji so pogosto:

- Toge postelje za zmanjšanje vibracij

- Visokotlačni sistemi hladilne tekočine

- Napredni mehanizmi za evakuacijo čipov

- Specializirane delovne napeljave

Za izjemno globoke luknje, Stroji za vrtanje pištole Zagotovite stabilnost, potrebna za luknje z razmerji od globine do premera 100: 1 ali celo večjo. Ti stroji ohranjajo naravnost in natančnost, ki sta kritična v vesoljskih in obrambnih aplikacijah.

Orodja za rezanje in materiali

The Orodja za rezanje Uporablja se pri vrtanju globokih lukenj precej razlikuje od standardnih vrtalnih bitov. Vaja pištole in Orodja BTA (dolgočasno in trepaning) so najpogostejše vrste.

Značilnost pištol:

- Enojni rezalni dizajn

- Kanali notranje hladilne tekočine

- Posebna geometrija flavte za evakuacijo čipov

Orodja BTA na drugi strani uporabljajo:

- Več rezalnih robov

- Zunanja dobava hladilne tekočine prek glave orodja

- Notranji sistemi za odstranjevanje čipov

Materiali, ki se uporabljajo za ta orodja, morajo prenesti ekstremne razmere. Običajno vidimo:

- Karbid

- Prevlečen karbid

- Hitro jeklo s posebnimi prevlekami

Življenje orodja je ključnega pomena pri dejavnosti globokih lukenj, saj mnogi proizvajalci poročajo, da visokokakovostna Orodja za karbide lahko traja 2-3 krat dlje od standardnih možnosti, če se pravilno uporablja.

Nedavni tehnološki napredek

Na področju vrtanja globokih lukenj je v zadnjih letih doživel impresiven tehnološki napredek. Računalniško modeliranje Zdaj inženirjem omogoča, da simulirajo vrtalne operacije, preden režejo kakršen koli material.

Razvijala se je tudi tehnologija hladilne tekočine z novimi formulacijami, ki:

- Zmanjšajte trenje in nastajanje toplote

- Izboljšati evakuacijo čipov

- Iztegnite življenjsko dobo orodja do 40%

Nove tehnologije prevleke, kot sta PVD (fizično odlaganje hlapov) in CVD (kemična odlaganje hlapov), ustvarjajo super trdne površine na rezalnih orodjih. Ti prevleki lahko povečajo življenjsko dobo orodja za 30-200%, odvisno od uporabe!

Drug vznemirljiv razvoj je Mazanje minimalne količine (MQL) Sistemi, ki zmanjšujejo vpliv na okolje in hkrati ohranjajo rezanje.

Sistemi za avtomatizacijo in natančnost

Sodobno vrtanje globokih lukenj se močno zanaša na avtomatizacijo in natančne krmilne sisteme. CNC (računalniški numerični nadzor) Tehnologija omogoča operaterjem, da programirajo natančne parametre za vsako vrtanje.

Skladbe sistemov za spremljanje v realnem času:

- Hitrost in navor vretena

- Tlak in pretok hladilne tekočine

- Položaj orodja in hitrost podajanja

- Vibracija in temperatura

Ko ti parametri odprejo zunaj sprejemljivega območja, lahko avtomatizirani sistemi prilagodijo ali ustavijo operacije, da se prepreči poškodbe.

Vidni sistemi in orodja za merjenje v procesu Preverjajo kakovost luknje, ne da bi odstranili obdelovanca s stroja. Ta integracija nadzora kakovosti v proizvodni proces je v mnogih objektih zmanjšala stopnjo zavrnitve za do 35%.

Pametna tovarniška integracija omogoča strojem za vrtanje globokih lukenj, da komunicirajo z drugo proizvodno opremo, kar ustvarja brezhibne delovne tokove.

Prihodnji trendi in inovacije

Pokrajina vrtanja globokih lukenj se hitro razvija z vznemirljivimi tehnološkimi napredki, ki obljubljajo preoblikovanje natančnih inženirskih zmogljivosti. Te inovacije spreminjajo, kako se industrija približa kompleksnim vrtanjem.

Nastajajoče tehnologije pri vrtanju globokih lukenj

Avtomatizacija je revolucionarna procesa vrtanja globokih lukenj leta 2025. Vidimo pametni sistemi z zmogljivostmi spremljanja v realnem času, ki lahko samodejno prilagodijo parametre vrtanja na podlagi podatkov o povratnih informacijah. To zmanjšuje človeške napake in izboljša doslednost.

Napovedno vzdrževanje, ki ga poganja AI je še en menjalnik iger. Ti sistemi lahko odkrijejo morebitne okvare orodja, preden se zgodijo, in podjetjem prihranijo na tisoče stroškov izpadov.

Digitalna dvojna tehnologija ustvarja navidezne replike vrtalnih operacij. Inženirji lahko simulirajo različne scenarije, ne da bi zapravljali materiale ali tvegali škodo na opremi.

Senzorji z visoko natančnostjo zdaj merijo naravnost luknje do natančnosti na ravni mikrona med postopkom vrtanja. Ta takojšnja povratna informacija omogoča popravke, ki s tradicionalnimi metodami niso bili možni.

Integracija robotike narašča vrtalni del Pozicioniranje natančnosti in ravnanja z obdelovanci, še posebej dragoceno za komponente, ki zahtevajo izjemne tolerance.

Projekcije rasti industrije

Trg vrtanja globokih lukenj naj bi zrasel na CAGR 6,8% Do leta 2032. To rast temelji na povečanju povpraševanja iz vesoljskih, avtomobilskih in medicinskih proizvodnih sektorjev.

Aerospace Applications vodi povpraševanje na trgu, z zahtevami za komponente sistema goriva in deli pristajalnih prestav, ki znatno prispevajo k širjenju industrije.

Proizvodnja medicinskih pripomočkov predstavlja najhitreje rastoči segment, s specializiranimi potrebami o vrtanju za kirurške instrumente in vsadljive naprave.

Azijsko-pacifiška regija kaže največji potencial rasti zaradi hitre industrializacije v državah, kot sta Kitajska in Indija. Ti trgi veliko vlagajo v proizvodne zmogljivosti, ki zahtevajo natančno vrtanje.

Severna Amerika ohranja močan tržni položaj zahvaljujoč svoji vesoljski in obrambni industriji. Njihove potrebe po visoko natančnost Komponente poganjajo neprekinjene inovacije v tehnologijah vrtanja.

Trajnostni vidiki

Energetska učinkovitost je postala prednostna naloga pri sodobnem vrtanju globokih lukenj. Novi električni sistemi vrtanja uporabljajo do 40% manj energije kot tradicionalni hidravlični sistemi ob ohranjanju ali izboljšanju zmogljivosti.

Tehnologije recikliranja hladilne tekočine zmanjšujejo tekoče odpadke za do 85%. Ti sistemi z zaprto zanko filtrirajo in ponovno uporabijo rezalne tekočine, zmanjšujejo vpliv na okolje in obratovalne stroške.

Za nekatere aplikacije se pojavljajo tehnike suhega vrtanja. Te metode v celoti odpravljajo potrebo po rezanju tekočin, pri čemer se rešijo okoljskih pomislekov, povezanih z odstranjevanjem tekočine.

Inovacije orodja za prevleke podaljšajo življenjsko dobo vrtanja za 2-3 krat. To zmanjšuje materialne odpadke in pogostost zamenjav.

Proizvajalci vse pogosteje sprejemajo standarde za upravljanje okolja ISO 14001. Vidimo, da to certifikat postane konkurenčna prednost na trgu vrtalnih storitev.

Novi materiali in aplikacije

Napredni karbidni kompoziti spreminjajo trajnost vrtanja. Ti materiali prenesejo višje temperature in se upirajo obrabi bolje kot tradicionalne možnosti.

Nano-prevleke, ki se nanašajo na vrtalne bite, zmanjšajo trenje za do 30%. To omogoča hitrejše hitrosti vrtanja in hladnejše delovanje tudi pri zahtevnih materialih.

Zmogljivosti za vrtanje eksotičnih zlitin so se znatno razširile. Materiali, kot so Inconel, titanijeve zlitine in specializirana nerjavna jekla, ki jih je bilo nekoč težko vrtati, je mogoče zdaj obdelati z večjo natančnostjo.

Industrija električnih vozil je ustvarila nove aplikacije za vrtanje globokih lukenj. Kanali za hlajenje baterije in komponente motorne gredi zahtevajo skrajno natančnost, ki jo lahko zagotovi le napredno vrtanje globoke luknje.

Miniaturizacija v elektroniki je potisnila meje mikro namazanja. Luknje s premerom pod 0,5 mm in razmerji od globine do premera, ki presegajo 50: 1, so zdaj dosegljive s specializirano opremo.