O que é perfuração de buracos profundos? É uma maneira especial de fazer orifícios longos e estreitos em materiais como o metal. A perfuração profunda é definida por uma proporção de profundidade / diâmetro maior que 10: 1, permitindo orifícios precisos e retos com excelentes acabamentos de superfície. Esse método difere da perfuração regular, pois precisa de ferramentas e técnicas especiais para manter o buraco reto e preciso.

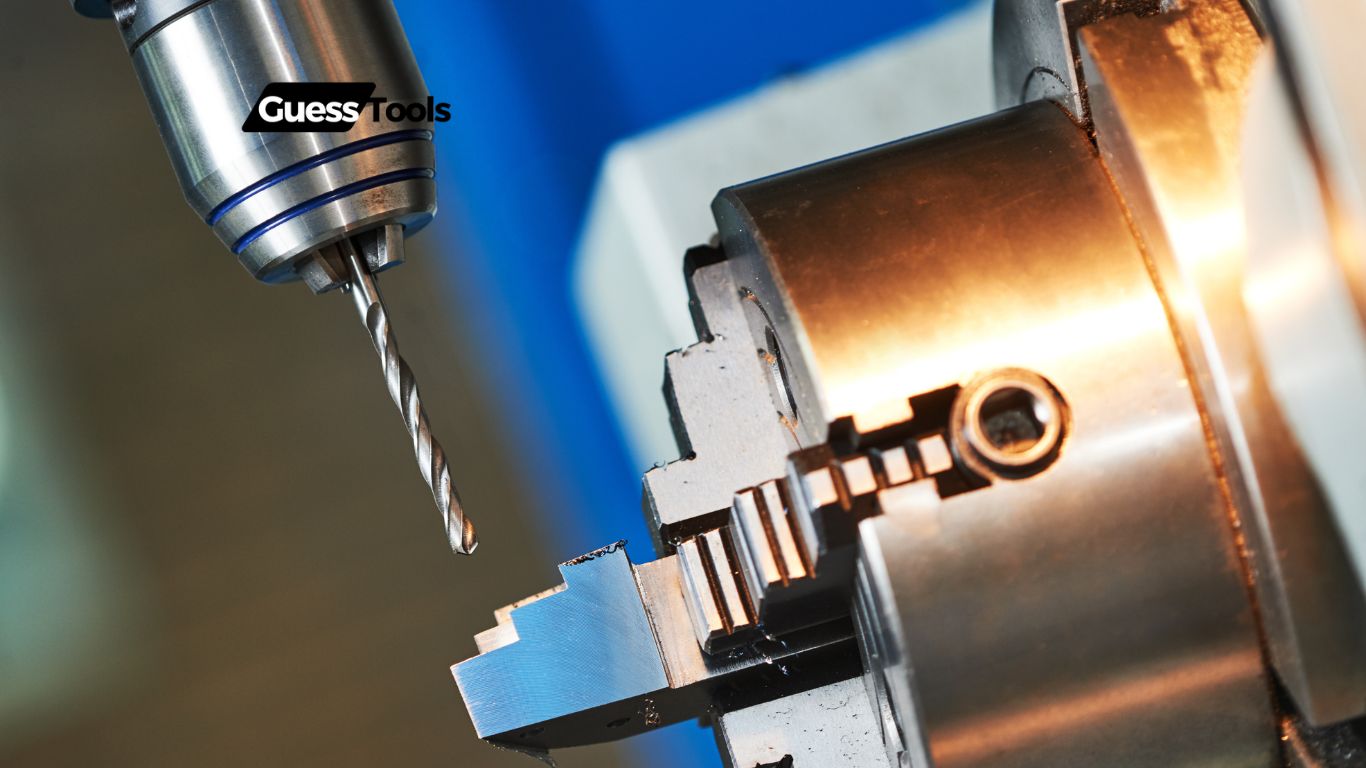

Vemos a perfuração profunda de buracos usados em muitas indústrias hoje. De barris de armas (onde começou) a peças aeroespaciais, componentes automotivos e equipamentos médicos. O que torna esse processo único é como lubrificante de resfriamento deve ser bombeado para as bordas de corte sob alta pressão. Isso ajuda a esfriar a broca e lubrificar as áreas de contato entre a peça de trabalho e a ferramenta de corte.

Quando você precisa de orifícios muito precisos e repetíveis com acabamentos superiores, a perfuração profunda é o caminho a percorrer. Oferece precisão e eficiência que os métodos de perfuração padrão não podem corresponder aos projetos desafiadores que exigem orifícios longos e estreitos. Existem diferentes tipos de técnicas de perfuração de orifícios profundos, cada um adequado para aplicações e materiais específicos.

Tipos de técnicas de perfuração de buracos profundos

A perfuração profunda dos buracos vem de várias formas, cada uma com seus próprios benefícios para aplicações específicas. Essas técnicas foram refinadas ao longo de décadas para criar orifícios precisos com altas taxas de profundidade / diâmetro.

BTA (Associação de Torda e Trepanning) perfuração

A perfuração BTA é perfeita para orifícios de diâmetro maior, geralmente variando de 0,8 a 24 polegadas. Ao contrário de outros métodos, o fluxo de líquido de arrefecimentoS através da lacuna entre a ferramenta e a peça de trabalho, depois sai com fichas pelo centro da broca.

O que torna o BTA especial? A cabeça de corte se prende a uma barra de chato oca com um único ponto. Este design permite:

- Mais alto taxas de remoção de material do que perfuração de armas

- Melhor direta em buracos profundos

- Melhorou Qualidade do acabamento da superfície

- Capacidade de perfurar orifícios com proporções de profundidade / diâmetro até 100: 1

O processo BTA usa a entrega externa do líquido de arrefecimento, o que ajuda a lavar os chips com eficiência e impede -os de arranhar a superfície do orifício recém -formada.

Perfuração de armas

A perfuração de armas tem o nome de seu uso original em fazer barris de armas. É ideal para orifícios de diâmetro menor, geralmente entre 0,08 e 1,25 polegadas.

Como funciona? Uma broca de armas tem uma única aresta de corte com canais de líquido de arrefecimento internos. O líquido de arrefecimento flui através da ferramenta e sai perto da vanguarda, ajudando a:

- Lascas limpas para longe da zona de corte

- Esfriar a broca durante a operação

- Lubrifique o processo de corte

- Alcançar proporções de profundidade / diâmetro de 20: 1 ou superior

Encontramos a perfuração de armas particularmente útil para criar buracos precisos e retos em longas peças de trabalho. O método se destaca em aplicações que requerem tolerâncias rígidas e excelente acabamento da superfície.

Comparação entre técnicas

Ao escolher entre esses métodos, vários fatores entram em jogo:

| Recurso | Perfuração BTA | Perfuração de armas |

|---|---|---|

| Faixa de diâmetro | 0.8-24 polegadas | 0.08-1,25 polegadas |

| Capacidade de profundidade | Até 100: 1 proporção | Até 20: 1 proporção |

| Remoção de chip | Através do centro de broca | Groove em V externo |

| Fluxo de líquido de arrefecimento | Externo a interno | Interno a externo |

| Velocidade de produção | Mais rápido para grandes buracos | Melhor para pequenos diâmetros |

A dureza material também afeta sua escolha. A perfuração de armas funciona bem com materiais mais difíceis, enquanto a perfuração do BTA lida com materiais mais suaves com mais eficiência.

As considerações de custo também são importantes. Os sistemas BTA normalmente exigem equipamentos mais caros, mas podem obter taxas de produção mais altas para orifícios maiores.

Aplicações entre indústrias

A tecnologia de perfuração de buracos profundos chegou a vários setores, transformando processos de fabricação em toda a paisagem industrial. Essas técnicas de perfuração especializadas resolvem desafios únicos que os métodos convencionais de perfuração simplesmente não conseguem lidar.

Automotivo

Na indústria automotiva, perfuração de buracos profundos desempenha um papel crucial na criação Componentes do motor que requerem precisão e durabilidade. Geralmente vemos essa técnica usada para:

- Blocos de motor e cabeças de cilindro

- Sistemas de injeção de combustível

- Eixos de transmissão

- Cab para eixos de cames

Essas peças geralmente precisam de orifícios com índices de profundidade / diâmetro superior a 10: 1, mantendo tolerâncias apertadas. Por exemplo, as galerias de petróleo em blocos de motor requerem passagens perfeitamente retas para garantir a lubrificação adequada sob altas pressões e temperaturas.

O processo ajuda os fabricantes de automóveis a produzir peças confiáveis que podem suportar o estresse da operação diária. Com acabamentos superficiais aprimorados que aumentam a remoção de chips, esses componentes duram mais e têm melhor desempenho.

Aeroespacial

O setor aeroespacial depende muito da perfuração de buracos profundos para componentes críticos, onde a falha não é uma opção. Encontramos esta técnica essencial para:

- Sistemas hidráulicos no trem de pouso

- Eixos de turbina do motor

- Componentes estruturais em asas e fuselagem

- Sistemas de entrega de combustível

Essas aplicações exigem precisão extrema, pois a segurança é fundamental na fabricação de aeronaves. A perfuração profunda nos permite criar canais de resfriamento em lâminas de turbinas que evitam superaquecimento durante o vôo.

A capacidade de perfurar orifícios longos e retos através de materiais difíceis, como titânio e ligas de alta temperatura, torna esse processo inestimável. Os engenheiros aeroespaciais apreciam como essas técnicas mantêm tolerâncias rígidas, mesmo quando trabalham com materiais difíceis de máquinas.

Setor de energia

Na indústria de petróleo e gás, as técnicas de perfuração de buracos profundos se mostram essenciais para os processos de fabricação e extração de equipamentos. Vemos aplicativos generalizados em:

- Componentes do equipamento de perfuração

- Válvulas e coletores submarinos

- Trocadores de calor

- Cilindros hidráulicos para máquinas pesadas

O processo oferece proporções excepcionais de profundidade / diâmetro em longas peças de trabalho, sem comprometer a espessura da parede ou a precisão da redondeza. Isso é crucial ao criar furos para extração de petróleo e gás que deve suportar pressões extremas.

Na geração de energia, os eixos de turbina requerem orifícios perfurados com precisão para manter o equilíbrio durante a rotação de alta velocidade. O setor de energia renovável também se beneficia dessas técnicas na fabricação de componentes especializados para turbinas eólicas e sistemas hidrelétricos.

Médico

A fabricação de dispositivos médicos requer os mais altos níveis de precisão, tornando a perfuração profunda de orifícios um processo ideal. Geralmente utilizamos esta técnica para:

- Instrumentos cirúrgicos

- Implantes ortopédicos

- Equipamento dental

- Dispositivos de entrega de medicamentos

O campo médico exige componentes com excelentes acabamentos de superfície para evitar a contaminação e garantir a segurança do paciente. A perfuração profunda de orifícios fornece os orifícios suaves e livres de rebarbos necessários para essas aplicações críticas.

Parafusos e placas ósseos requerem orifícios precisos com características de superfície específicas para promover a cicatrização. A capacidade de criar orifícios de pequeno diâmetro com profundidade excepcional torna esse processo perfeito para fabricar instrumentos especializados usados em cirurgias minimamente invasivas.

Estudos de caso mostrando aplicações no mundo real

Sistemas de injeção de combustível automotivo Um dos principais fabricantes de motores necessários para perfurar orifícios de 1,2 mm de diâmetro a uma profundidade de 15 mm em bicos de injetor de aço endurecido. Usando técnicas especializadas de perfuração de armas, alcançamos uma notável proporção de profundidade de 12,5: 1, mantendo a precisão da posição em 0,01 mm.

Resfriamento da turbina aeroespacial Para um principal produtor de motores de aeronaves, desenvolvemos um processo para criar canais de resfriamento em lâminas de turbinas. O desafio foi perfurar vários orifícios de 0,8 mm através de uma super -alojada de níquel a profundidades de 12 mm sem desvio. A solução envolveu ferramentas personalizadas de BTA (Associação de Trepanning e Associação de Trepanning) que reduziram o tempo de produção em 30%.

Fabricação de parafuso ósseo médico Uma empresa de dispositivos médicos exigiu orifícios de 0,5 mm de diâmetro nos parafusos ósseos de titânio. Utilizando técnicas de perfuração de orifícios micro-profundidade, criamos orifícios limpos e livres que atendiam aos requisitos da FDA para dispositivos implantáveis. O processo eliminou a necessidade de operações secundárias, reduzindo os custos de produção em 22%.

Vantagens e desafios técnicos

A perfuração de buracos profundos oferece benefícios significativos, mas vem com desafios técnicos únicos que os fabricantes devem abordar. Quando executado corretamente, esse processo especializado fornece resultados excepcionais que a perfuração padrão simplesmente não pode corresponder.

Capacidades de precisão e direita

A perfuração de buracos profundos alcança precisão notável que poucos outros processos de usinagem podem corresponder. Os sistemas modernos podem manter as tolerâncias de direção de 00,001 polegadas por 12 polegadas de profundidade, que é crucial para aplicações como componentes do injetor de combustível e sistemas hidráulicos.

Vimos os fabricantes atingirem índices de profundidade de diâmetro, excedendo 300: 1, mantendo tolerâncias apertadas. Esse nível de precisão não é apenas impressionante - geralmente é obrigatório para componentes críticos.

O que torna isso possível? As ferramentas especializadas usam buchas e suportes guia que mantêm a broca centrada à medida que progride mais fundo no material. Pense nisso como um trem que fica nos trilhos, em vez de um carro que possa sair do curso.

Muitos aplicativos de alta precisão também utilizam BTA (Associação de Torda e Trepanning) Sistemas de perfuração que fornecem estabilidade adicional através de seu design de corte exclusivo.

Sistemas de evacuação de chip

Você já se perguntou como as batatas fritas não entupem buracos profundos e estreitos? A resposta está em sistemas especializados de evacuação de chips.

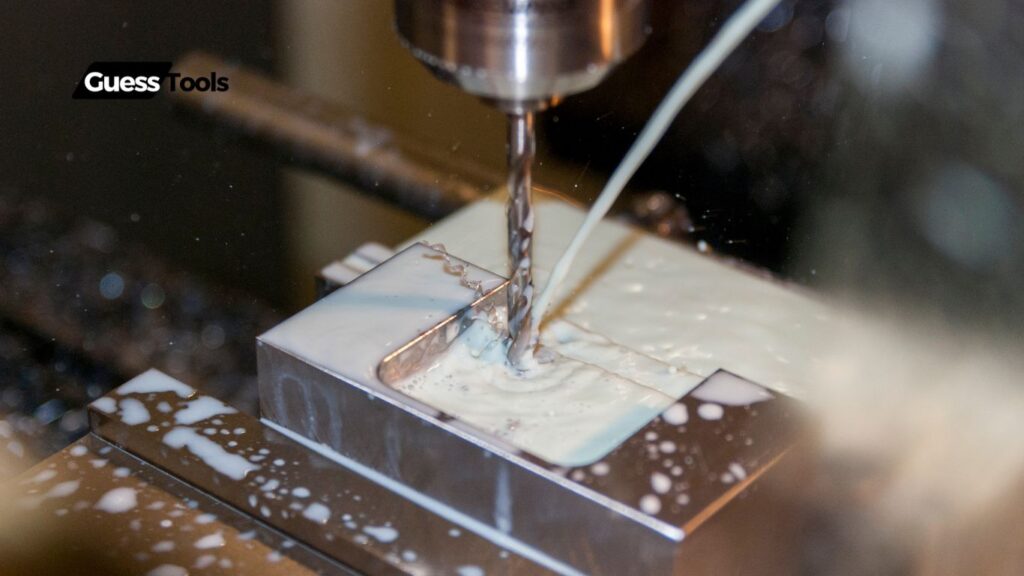

Na perfuração de armas (uma técnica comum de orifício profundo), o líquido de arrefecimento de alta pressão flui através dos canais internos da broca diretamente para a aresta de corte. Este líquido de arrefecimento serve dois propósitos:

- Esfria a vanguarda durante a operação

- Força os chips de volta através de flautas ou canais para longe da área de corte

Os sistemas de perfuração do BTA funcionam de maneira diferente - eles bombeam o líquido de arrefecimento ao redor da broca e removem os chips pelo centro da ferramenta. Esse “fluxo reverso” O sistema é particularmente eficaz para orifícios de diâmetro maior.

Sem evacuação adequada de chips, você enfrentará:

- Quebra de ferramenta

- Acabamento superficial ruim

- Imprecisões dimensionais

- Aumento dos custos de produção

Recomendamos o monitoramento formação de chip Cuidadosamente durante as operações, pois as mudanças na aparência dos chips geralmente sinalizam problemas antes de se tornarem sérios.

Gerenciamento de líquido de arrefecimento

O gerenciamento do líquido de refrigerante na perfuração profundo não é apenas um refresco - é um aspecto crucial de todo o processo.

A maioria das operações requer sistemas especializados de líquido de arrefecimento de alta pressão que podem fornecer líquido de arrefecimento em 300-1000 psi dependendo do aplicativo. Essa alta pressão garante que o líquido de arrefecimento atinja a aresta de corte, mesmo em orifícios que podem ter vários metros de profundidade.

O refrigerante desempenha várias funções essenciais:

- Reduz a temperatura de corte

- Lubrifica a interface de corte

- Auxilia com evacuação de chip

- Evita a ligação da ferramenta

Descobrimos que a filtração do líquido de arrefecimento é especialmente importante em aplicações profundas de buracos. Mesmo pequenas partículas podem causar pontuação na superfície do orifício ou acelerar o desgaste da ferramenta.

Para materiais difíceis como Titanium ou Inconel, podem ser necessárias formulações de líquidos de líquido especializadas com lubrificação aprimorada. Estes podem reduzir as forças de corte em até 25% em comparação com os refrigerantes padrão.

Considerações materiais

Diferentes materiais apresentam desafios únicos na perfuração de buracos profundos. Precisamos ajustar nossa abordagem com base no que estamos trabalhando.

Materiais macios Como o alumínio pode produzir chips longos e pegajosos que podem envolver a ferramenta. Breakers especiais de chip e pressões mais altas de líquido de arrefecimento normalmente resolvem esse problema.

Materiais difíceis Como o aço endurecido ou o titânio criam preocupações diferentes:

- Forças de corte mais altas

- Desgaste acelerado da ferramenta

- Maior geração de calor

- Formação mais difícil de chip

A dureza e consistência do material afetam diretamente os parâmetros de perfuração. Por exemplo, o aço inoxidável requer velocidades e alimentos mais lentos que o alumínio, com velocidades de corte típicas cerca de 60-70% mais baixas.

Também descobrimos que os materiais compostos exigem ferramentas especializadas com geometrias únicas para evitar a delaminação e a retirada de fibras. Os compósitos de fibra de carbono, por exemplo, funcionam melhor com ferramentas revestidas de diamante que resistem à natureza abrasiva do material.

Desafios comuns e suas soluções

A perfuração de buracos profundos apresenta inevitavelmente obstáculos, mas maquinistas experientes desenvolveram soluções eficazes para problemas mais comuns.

Drift de broca ocorre quando a broca se afasta do curso durante a operação. Nós combatemos isso por:

- Usando buracos piloto para estabelecer direção

- Empregando buchas de guia especializadas

- Começando com velocidades mais lentas até que a broca seja estabelecida

- Usando titulares de ferramentas de amortecimento de vibração

Quebra de ferramenta representa outro desafio significativo. As estratégias de prevenção incluem:

- Ciclos progressivos de hierarquia para depuração do chip

- Apropriado Seleção de ferramentas com base no material

- Inspeção regular de ferramentas para desgaste

- Mantendo a pressão consistente do líquido de arrefecimento

Problemas de acabamento da superfície Freqüentemente, decorrem da vibração ou da evacuação inadequada de chips. As soluções incluem o ajuste Parâmetros de corte e garantir suporte adequado à ferramenta.

O gerenciamento do calor permanece crítico ao longo do processo. O calor excessivo pode causar expansão do material que aperta a broca, levando a uma falha catastrófica. Aplicação de líquido de arrefecimento adequada e ocasional “respirando” Os ciclos permitem a dissipação de calor em aplicações exigentes.

Equipamento e tecnologia

A perfuração profunda requer equipamentos especializados e tecnologia avançada para obter resultados precisos. As ferramentas certas fazem toda a diferença na criação de orifícios precisos com altas índices de profundidade / diâmetro.

Máquinas especializadas e sistemas de fuso duplo

Quando se trata de perfuração profunda, o equipamento de perfuração padrão simplesmente não o corte. Máquinas especializadas são projetados especificamente para lidar com os desafios exclusivos de aplicações profundas de buracos.

Os sistemas de fuso duplo são um divisor de águas neste campo. Esses sistemas permitem a perfuração simultânea de ambas as extremidades de uma peça de trabalho, o que reduz significativamente o tempo de produção. Vimos essa abordagem cortar o tempo de perfuração em até 50% em muitas aplicações!

As máquinas geralmente apresentam:

- Camas rígidas para minimizar a vibração

- Sistemas de líquido de arrefecimento de alta pressão

- Mecanismos avançados de evacuação de chips

- Acessórios especializados em propriedade de trabalho

Para buracos extremamente profundos, máquinas de perfuração de armas Forneça a estabilidade necessária para orifícios com proporções de profundidade / diâmetro de 100: 1 ou ainda maiores. Essas máquinas mantêm a direita e a precisão que são críticas em aplicações aeroespaciais e de defesa.

Ferramentas e materiais de corte

O Ferramentas de corte Usados na perfuração de orifícios profundos são bem diferentes dos bits de perfuração padrão. Exercícios de armas e Ferramentas de BTA (Associação de Trepanning e Trepanning) são os tipos mais comuns.

Recurso de exercícios de armas:

- Design de ponta única

- Canais de refrigerante internos

- Geometria de flauta especial para evacuação de chip

BTA Tools, por outro lado, use:

- Várias arestas de corte

- Suprimento externo de líquido de arrefecimento através da cabeça da ferramenta

- Sistemas de remoção de chips internos

Os materiais utilizados para essas ferramentas precisam suportar condições extremas. Normalmente vemos:

- Carboneto

- Carboneto revestido

- Aço de alta velocidade com revestimentos especiais

A vida útil da ferramenta é crítica em operações profundas de buracos, com muitos fabricantes relatando que alta qualidade Ferramentas de carboneto pode durar 2-3 vezes mais que as opções padrão quando usado corretamente.

Avanços tecnológicos recentes

O campo da perfuração profunda viu um progresso tecnológico impressionante nos últimos anos. Modelagem de computador Agora permite que os engenheiros simulem operações de perfuração antes de cortar qualquer material.

A tecnologia de refrigerante também evoluiu, com novas formulações que:

- Reduza o atrito e a geração de calor

- Melhorar a evacuação de chip

- Prolongar a vida útil da ferramenta em até 40%

Novas tecnologias de revestimento como PVD (deposição física de vapor) e CVD (deposição de vapor químico) criam superfícies super duras nas ferramentas de corte. Esses revestimentos podem aumentar a vida útil da ferramenta em 30-200%, dependendo do aplicativo!

Outro desenvolvimento emocionante é Lubrificação de quantidade mínima (MQL) sistemas que reduzem o impacto ambiental, mantendo o desempenho de corte.

Sistemas de automação e controle de precisão

A perfuração moderna de buracos profundos depende muito de sistemas de automação e controle precisos. CNC (Controle numérico do computador) A tecnologia permite que os operadores programem parâmetros exatos para cada operação de perfuração.

Sistemas de monitoramento em tempo real Track:

- Velocidade do eixo e torque

- Pressão de líquido de arrefecimento e fluxo

- Posição da ferramenta e taxa de alimentação

- Vibração e temperatura

Quando esses parâmetros flutuam fora dos intervalos aceitáveis, os sistemas automatizados podem fazer ajustes ou interromper as operações para evitar danos.

Os sistemas de visão e as ferramentas de medição em processo verificam a qualidade do orifício sem remover a peça de trabalho da máquina. Essa integração do controle de qualidade no processo de produção reduziu as taxas de rejeição em até 35% em muitas instalações.

A integração inteligente de fábrica permite que as máquinas de perfuração de buracos profundos se comuniquem com outros equipamentos de produção, criando fluxos de trabalho sem costura.

Tendências e inovações futuras

O cenário de perfuração de buracos profundos está evoluindo rapidamente com emocionantes avanços tecnológicos que prometem transformar os recursos de engenharia de precisão. Essas inovações estão reformulando como as indústrias abordam operações complexas de perfuração.

Tecnologias emergentes na perfuração profunda

A automação está revolucionando os processos de perfuração de buracos profundos em 2025. Estamos vendo sistemas inteligentes Com os recursos de monitoramento em tempo real que podem ajustar os parâmetros de perfuração automaticamente com base nos dados de feedback. Isso reduz o erro humano e melhora a consistência.

Manutenção preditiva movida a IA é outra mudança de jogo. Esses sistemas podem detectar possíveis falhas de ferramentas antes que elas aconteçam, economizando milhares de empresas em custos de inatividade.

A tecnologia gêmea digital cria réplicas virtuais de operações de perfuração. Os engenheiros podem simular diferentes cenários sem desperdiçar materiais ou arriscar danos nos equipamentos.

Os sensores de alta precisão agora medem a reta do buraco na precisão do nível de mícrons durante o processo de perfuração. Esse feedback imediato permite correções que não foram possíveis com os métodos tradicionais.

A integração de robótica está aumentando broca Posicionamento de precisão e manuseio de peças de trabalho, especialmente valiosas para componentes que exigem tolerâncias excepcionais.

Projeções de crescimento da indústria

O mercado de perfuração de buracos profundos deve crescer em um CAGR de 6,8% até 2032. Esse crescimento é impulsionado pelo aumento da demanda dos setores de fabricação aeroespacial, automotiva e de dispositivos médicos.

As aplicações aeroespaciais lideram a demanda do mercado, com requisitos para componentes do sistema de combustível e peças de equipamentos de desembarque que contribuem significativamente para a expansão do setor.

A fabricação de dispositivos médicos representa o segmento que mais cresce, com necessidades de perfuração especializadas para instrumentos cirúrgicos e dispositivos implantáveis.

A região da Ásia-Pacífico mostra o maior potencial de crescimento devido à rápida industrialização em países como China e Índia. Esses mercados estão investindo fortemente em capacidades de fabricação que exigem perfuração de precisão.

A América do Norte mantém uma forte posição de mercado graças às suas indústrias aeroespacial e de defesa. Sua necessidade de alta precisão Os componentes impulsionam a inovação contínua em tecnologias de perfuração.

Considerações de sustentabilidade

A eficiência energética se tornou uma prioridade na perfuração moderna de buracos profundos. Novos sistemas de perfuração elétrica usam até 40% menos energia do que os sistemas hidráulicos tradicionais, mantendo ou melhorando o desempenho.

As tecnologias de reciclagem de refrigerante estão reduzindo o desperdício de fluidos em até 85%. Esses sistemas de circuito fechado filtram e reutilizam fluidos de corte, diminuindo o impacto ambiental e os custos operacionais.

As técnicas de perfuração a seco estão surgindo para determinadas aplicações. Esses métodos eliminam completamente a necessidade de cortar fluidos, abordando preocupações ambientais relacionadas ao descarte de fluidos.

As inovações de revestimento de ferramentas estão estendendo a vida útil da broca por 2-3 vezes. Isso reduz o desperdício de material e a frequência de substituições.

Os fabricantes estão cada vez mais adotando padrões de gestão ambiental da ISO 14001. Estamos vendo essa certificação se tornar uma vantagem competitiva no mercado de serviços de perfuração.

Novos materiais e aplicações

Os compósitos avançados de carboneto estão revolucionando a durabilidade da broca. Esses materiais suportam temperaturas mais altas e resistem ao desgaste melhor que as opções tradicionais.

As nano-casacas aplicadas a brocas reduzem o atrito em até 30%. Isso permite velocidades de perfuração mais rápidas e operação mais fria, mesmo em materiais desafiadores.

As capacidades de perfuração de ligas exóticas se expandiram significativamente. Materiais como Inconel, ligas de titânio e aços inoxidáveis especializados que antes eram difíceis de perfurar agora podem ser processados com maior precisão.

A indústria de veículos elétricos criou novas aplicações para perfuração profunda de buracos. Os canais de resfriamento da bateria e os componentes do eixo do motor requerem a extrema precisão que apenas a perfuração avançada de orifícios profundos pode fornecer.

A miniaturização em eletrônicos ultrapassou os limites do micro-perfuração. Buracos com diâmetros abaixo de 0,5 mm e proporções de profundidade / diâmetro que excedem 50: 1 agora são alcançáveis com equipamentos especializados.