Czy jesteś zdezorientowany Cementowany węglika I Węglenie wolframowe? Często słyszymy te terminy używane zamiennie w ustawieniach przemysłowych, co może być dość zagadkowe. Podczas gdy węglik wolframowy odnosi się do specyficznego materiału łączącego wolfram i węgiel, węgiel cementowany jest w rzeczywistości szerszą kategorią, która obejmuje węgiel wolframowy związany metalowym spoiwa (zwykle kobalt).

Kiedy ludzie w branży mówią o “węglik” Lub “węgliek wolframowy,” Zazwyczaj odnoszą się do kompozytów z węglików cementowanych. Materiały te są niezwykle cenne w produkcji ze względu na ich wyjątkową twardość, odporność na zużycie i wytrzymałość. Znajdziesz je w narzędziach tnących, sprzęcie górniczym, a nawet biżuterii!

Zauważyliśmy, że wielu naszych klientów zastanawia się nad różnicą między tymi terminami. Prostym sposobem na zapamiętanie jest to, że węglik wolframowy jest określonym rodzajem węgliku cementowanego. Wszystkie cementowane węgliki o twardości przekraczającej HRC65 należą do tej kategorii, dzięki czemu węgliki wolframu są podzbiorem szerszej rodziny z węglikami cementowanymi.

Podstawy: Czym są węglika cementowane i węglika wolframu?

Zrozumienie tych materiałów może być mylące z powodu nakładającej się terminologii w branży. Wyczyśćmy zamieszanie w tych niezwykle twardych materiałach, które odgrywają istotną rolę w produkcji i narzędziach.

Jasne definicje obu materiałów

Cementowany węglika jest materiałem kompozytowym wykonanym z drobnych cząstek węglika cementowanego razem przez metal spoiwo. Najczęstszy typ zawiera cząstki węglików wolframowych (WC) trzymane razem przez kobalt. To tworzy materiał z doskonałym twardość I odporność na zużycie.

Pomyśl o cementowanym węgliku jak ciasteczku z kawałkami czekolady. Cząstki węglików to chipsy czekoladowe, a metal spoiwa to ciasto ciasteczka trzymające wszystko razem.

Najważniejszą cechą cementowanego węgliku jest połączenie twardości i wytrzymałość. Przy twardości Vickersa wynoszącej około 10 000, to druga tylko z ditrolem w twardości przy jednoczesnym zachowaniu wystarczającej wytrzymałości do zastosowań przemysłowych.

Ich związek i powszechne nieporozumienia

Największe nieporozumienie jest myślenie, że są to zupełnie inne materiały. W rzeczywistości, Węglenie wolframowe jest specyficznym związkiem (WC), podczas gdy cementowany węgiel jest wykończonym materiałem kompozytowym, który często zawiera węglik wolframowy.

Kiedy ktoś wspomina “Narzędzia do węglika wolframowego,” Zazwyczaj odnoszą się do cementowanego narzędzi węglików, w których węglika wolframu jest głównym elementem węglika. Pure Tungsten Carbide bez spoiwa byłby zbyt krucha w przypadku większości zastosowań.

Kolejne powszechne mieszanie obejmuje stal wolframową. Zgodnie z naszymi wynikami wyszukiwania stal wolframowa jest faktycznie klasyfikowana jako rodzaj węgliku cementowanego, czasami nazywanego stopem wolframu-titanowym.

Wszystkie materiały o twardości przekraczającej HRC65 można nazwać węglikiem cementowanym, co czyni go szerszą kategorią obejmującą stal wolframu.

Kluczowa terminologia dla profesjonalistów z branży

Podczas pracy z tymi materiałami musisz znać te kluczowe terminy:

- toaleta: Symbol chemiczny dla związku węglika wolframowego

- Spoiwo: Metal (zwykle kobalt), który łączy cząstki węglików razem

- Wielkość ziarna: Wpływa na twardość i odporność na zużycie (drobniej = trudniej)

- Treść kobaltu: Wyższe wartości procentowe zwiększają wytrzymałość, ale zmniejsza twardość

Pomiary twardości są zwykle wykonywane za pomocą Skala Vickers dla tych materiałów. Dla porównania:

| Tworzywo | Przybliżona twardość Vickersa |

|---|---|

| Cementowany węglika | 1000-2000 |

| Pure Tungsten Carbide | 2200+ |

| Diament | 10000 |

Często widzimy “Solidny węglika” użyte zamiennie z cementowanym węglikiem w opisach produktów, które mogą zwiększyć zamieszanie dla kupujących nowe w tych materiałach.

Procesy składowe i produkcyjne

Zrozumienie tego, co trafia do cementowanego węglika i węglika wolframowego, pomaga wyjaśnić ich unikalne właściwości. Materiały zaczynają się od podobnych składników, ale różnią się przetwarzaniem i końcowym składem.

Szczegółowy rozkład elementów materialnych

Cementowany węglika to Materiał złożony Wykonane z cząstek twardego węglika związanego z bardziej miękkim metalem. Główne elementy obejmują:

- Węglenie wolframowe (WC): 80-97% składu

- Metale spoiwa: Zwykle kobalt (CO) na poziomie 3-20%, chociaż nikiel (Ni) może być stosowany do odporności na korozję

- Dodatkowe węgliki: Czasami dodaje się węgliki tytanowe, tantalum lub niobium

. wielkość ziarna cząstek węgla wolframowego znacząco wpływa na końcowe właściwości. Klasyfikujemy węgliki jako:

- Drobne ziarno (mniej niż 1 μm): Wyższa twardość, lepsza odporność na zużycie

- Średnie ziarno (1-3 μm): zrównoważone właściwości

- Gruboziarniste ziarno (większe niż 3 μm): lepsza odporność na uderzenie, wytrzymałość

Natomiast czysty węglik wolframowy zawiera tylko atomy wolframu i węgla w strukturze krystalicznej bez spoiwa.

Metody produkcji krok po kroku

Jak powstają te materiały? Spójrzmy na typowy proces:

- Przygotowanie proszku: Surowe proszki wolframowe i pudra węglowe są mieszane Metale spoiwa (kobalt/nikiel)

- Przemiał: Mieszanina jest mokra w celu zmniejszenia wielkości cząstek i zapewnienia równomiernego rozmieszczenia

- Suszenie i granulacja: Zawiesina jest suszona i tworzona w granulki odpowiednie do nacisku

- Pilny: Proszek jest ściśnięty w pożądanym kształcie za pomocą matryc

- Spiekanie: Ten kluczowy krok ma miejsce w 1300-1500 ° C w atmosferze próżniowej lub ochronnej

Podczas spiekanie, metal spoiwa topi się i przepływa między cząsteczkami węglika, tworząc solidną masę. Właśnie dlatego cementowany węgiel jest czasem nazywany “cementowane” tworzywo – Binder dosłownie wszystko łączy razem.

Jak kompozycja wpływa na wydajność

Stosunek węglika do spoiwa dramatycznie wpływa na charakterystykę wydajności. Widzimy wyraźne trendy:

Wyższy Treść wolframu Zwiększa twardość i odporność na zużycie, ale zmniejsza wytrzymałość. Więcej Metal spoiwa robi coś przeciwnego – Poprawa wytrzymałości przy jednoczesnym zmniejszeniu twardości.

Wielkość ziarna Maga też! Drobne węgliki odporne na zużycie, ale są bardziej kruche. Wersje gruboziarniste mogą pochłaniać większy wpływ.

Różny Klasy węglika są zaprojektowane do określonych zastosowań. Dla narzędzia tnące, możemy użyć ocen z 6% kobaltem i drobnymi ziarnami. W przypadku narzędzi wydobywczych, które napotykają ostre uderzenia, oceny z 10-15% ziaren kobaltu i średnio-ołownictwa lepiej działają.

Rodzaj spoiwa również ma znaczenie – Podczas gdy kobalt zapewnia doskonałe zwilżanie i przyczepność do węglików wolframowych, Nickel oferuje lepszą odporność na korozję.

Wizualne tabela porównawcza różnic kompozycji

| Funkcja | Cementowany węglika | Węglenie wolframowe (czysty) |

|---|---|---|

| Główne elementy | WC (80-97%) + metal spoiwa (3-20%) | Tylko WC (Tungsten + Carbon) |

| Metale spoiwa | Kobalt, nikiel lub żelazo | Nic |

| Typowy rozmiar ziarna | 0.5-10 μm (kontrolowane) | Nie dotyczy (materiał jednokazowy) |

| Dodatkowe związki | Może zawierać TIC, TAC, NBC | Nic |

| Produkcja | Metallurgia proszku + spiekanie | Bezpośrednia gaźnik wolframu |

| Zakres twardości | 89-93 HRA (zmienia się w zależności od składu) | ~ 93 HRA (stałe) |

| Elastyczność | Wysoce konfigurowalne właściwości | Ograniczona korekta nieruchomości |

Widzimy, że cementowany węgiel oferuje znacznie większą elastyczność w kompozycji, umożliwiając producentom dostosowanie właściwości do określonych zastosowań. . refrakcyjny metal Związki zapewniają odporność na ciepło, podczas gdy wiązanie metalu daje materiałowi jego wytrzymałość.

Metryki wydajności: kompleksowe porównanie

Porównując cementowany węglika i węglika wolframu, zrozumienie ich wskaźników wydajności pomaga wybrać odpowiedni materiał do aplikacji. Różnice w twardości, sile i charakterystyce zużycia bezpośrednio wpływają na życie narzędzi i wydajność w warunkach przemysłowych.

Dane dotyczące twardości, wytrzymałości i odporności na zużycie

Cementowany węglik zazwyczaj osiąga przekraczające wartości twardości HRC65 (Często sięga powyżej 90hra), czyniąc go znacznie trudniej niż konwencjonalne stale narzędzi. Ta wyjątkowa twardość pochodzi z cząstek węglików wolframowych osadzonych w spoiwym kobalcie.

Węglenie wolframowe, jako główny składnik w węgliku cementowanym, przyczynia się do tej ekstremalnej twardości. Odporność na zużycie tych materiałów jest niezwykła – Mogą trwać 5-100 razy dłużej niż szybka stal w zastosowaniach ściernych.

Wytrzymałość pęknięć różni się w zależności od składu. Materiały o wyższej zawartości kobaltu (8-12%) oferują lepszą odporność na uderzenie, ale nieco zmniejszoną twardość. Dla porównania:

| Typ materiału | Twardość (HRA) | Wytrzymałość złamania (MPA · M^(1/2)) |

|---|---|---|

| Drobny WC-CO (6%) | 92-93 | 9-11 |

| Średnie ziarna WC-CO (10%) | 89-91 | 12-15 |

| Szybka stal | 80-86 | 20-25 |

Stosunek wielkości między wielkością ziaren węglika a cząstkami ściernymi znacząco wpływa na wydajność zużycia w różnych zastosowaniach.

Porównania siły i gęstości ściskającej

Węgliki cementowane wykazują wyjątkową wytrzymałość na ściskanie, zwykle w zakresie 3000-7 000 MPa, który jest około 2-3 razy wyższy niż stal z dużą prędkością. To sprawia, że są idealne cięcie wysokiego ciśnienia i tworzenie operacji.

Gęstość to kolejna kluczowa metryka. Węgliki cementowane mają w przybliżeniu gęstość 13-15 g/cm³, znacznie wyższe niż szybka stal 8-9 g/cm³. Ta większa gęstość przyczynia się do ich stabilności podczas operacji obróbki.

Poprzeczna wytrzymałość na pęknięcie (TRS) mierzy zdolność materiału do odporności na siły zginające:

- Drobne węgliki (6% CO): 1800-2 400 MPa

- Średnie ziarnki (10% CO): 2 500-3 000 MPa

- Grubne węgliki (15% CO): 2800-3 200 MPa

Odkryliśmy, że wyższa zawartość kobaltu poprawia TR, ale nieznacznie zmniejsza twardość i odporność na zużycie. Ten kompromis ma kluczowe znaczenie przy wyborze materiałów do określonych zastosowań.

Wyniki testowania w branży

Standardowe testy branżowe zapewniają wiarygodne wskaźniki porównywania wydajności węglików. Powszechnie stosowany jest test twardości Rockwell (skala HRA), a cementowane węgliki zwykle wyniki powyżej 90, w porównaniu z szybkim stali 80-86.

Testy odporności na ścieranie pokazuje, że cementowane węgliki przetrwają konwencjonalne stale narzędzia na znaczne marginesy. W znormalizowanych testach pin-on-disk węglowodany cementowane 5-10 razy mniej Utrata objętości niż stal z dużą prędkością.

Testowanie siły uderzenia ujawnia interesujące wyniki. Po poddaniu się powtarzającemu wpływowi:

- Wyższe stopnie kobaltu (12-15%) wykazują lepszą odporność na uderzenie

- Drobne struktury zapewniają lepszą retencję krawędzi

- Dodatki do węglików sześciennych (TIC, TAC) poprawia stabilność termiczna

Węgła cementowane azotowane wykazały imponujące wyniki w ostatnich testach. Zewnętrzna warstwa z węglikiem sześciennym działa podobnie jak powłoka, znacznie zwiększając wydajność zużycia w zastosowaniach o wysokiej temperaturze.

Charakterystyka wydajności specyficzna dla aplikacji

W zastosowaniach do cięcia metalu widzimy cementowane narzędzia do węglików działających z prędkością 2-4 razy wyższy niż stal z dużą prędkością. Przekłada się to bezpośrednio na zwiększoną wydajność i skrócony czas obróbki.

W przypadku sprzętu do wydobywania i ruchu ziemnego oporność na uderzenie staje się kluczowa. Oceny z zawartością kobaltu 10-15% zapewniają optymalną równowagę między odpornością na zużycie a wytrzymałością w tych wymagających środowiskach.

Zalety cementowanego węgliku w zastosowaniach o wysokiej temperaturze są znaczne:

- Utrzymuje twardość w temperaturach do 800 ° C

- Opiera się deformacji termicznej

- Wykazuje doskonałą stabilność chemiczną podczas cięcia materiałów reaktywnych

W precyzyjnym oprzyrządowaniu, drobne cementowane węgliki wyróżniają się ze względu na ich zdolność do utrzymywania ostrych krawędzi tnącego przy jednoczesnym wytrzymaniu sił o wysokim cięciu. Ich stabilność wymiarowa podczas obróbki cieplnej sprawia, że idealnie nadają się do matryc i pleśni wymagających ciasnych tolerancji.

Gorąca twardość to kolejny obszar, w którym cementowane węgliki przewyższają stal. Podczas gdy stal z dużą prędkością zmiękcza znacznie powyżej 500 ° C, cementowane węgliki zachowują większość ich twardości do 800-1000 ° C, co pozwala na wyższe prędkości cięcia.

Zastosowania przemysłowe: węglika cementowane vs węglowodan wolframowy

Wybór między cementowanym węglikiem a węglikiem wolframowym zależy od określonych potrzeb branżowych. Właściwy wybór materiałów może znacznie poprawić wydajność, opłacalność i żywotność narzędzi w różnych aplikacjach.

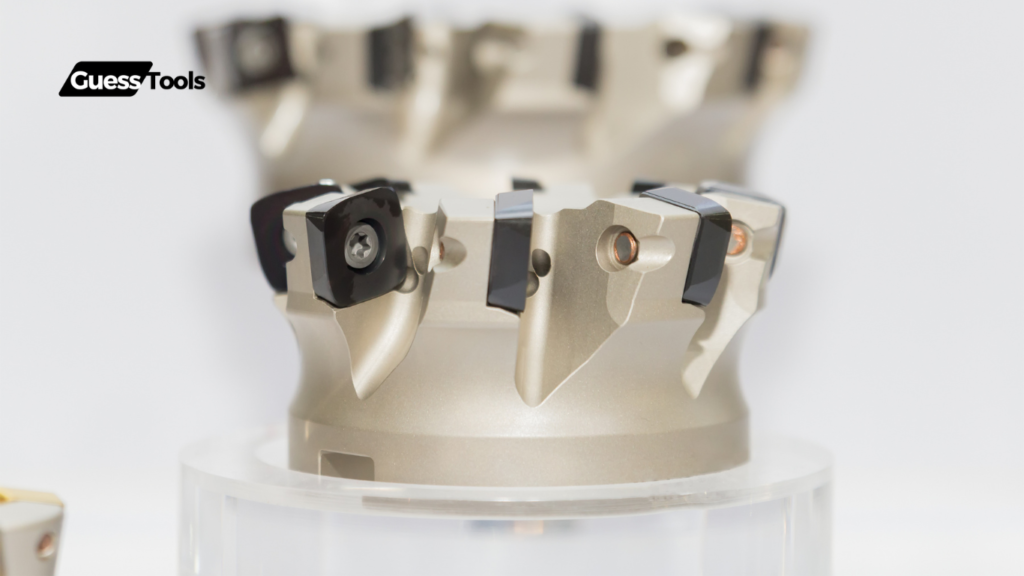

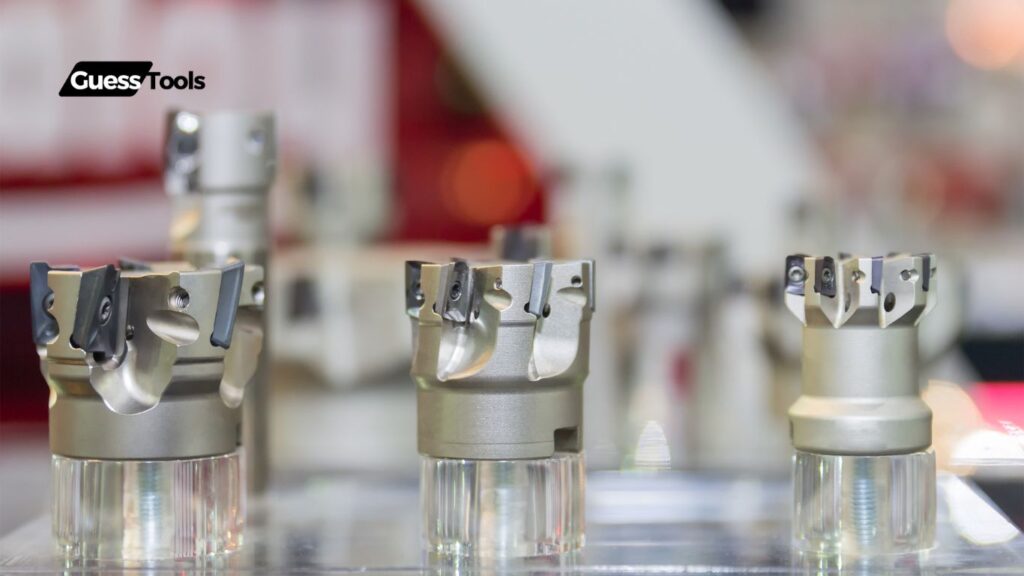

Narzędzia do obróbki i tnące

Podczas operacji obróbki cementowane narzędzia do węglików oferują imponujące zalety wydajności. Narzędzia te zazwyczaj zawierają cząstki węglików wolframowych w spoiwa kobaltu, tworząc idealną równowagę twardości i wytrzymałości.

Czy wiesz, że cementowane narzędzia do cięcia z węglików mogą działać z prędkością 3-5 razy szybciej niż stal z dużą prędkością? To zwiększenie produktywności sprawia, że są one wyborem do procesów produkcyjnych o dużej objętości.

Pracując z twardszymi materiałami, takimi jak stal nierdzewna lub tytan, odkryliśmy, że narzędzia węglików ze specjalistycznymi powłokami działają wyjątkowo dobrze. Powłoki te zmniejszają tarcie i wytwarzanie ciepła podczas cięcia.

Kluczowe aplikacje obejmują:

- Operacje zwrotne

- Frezowanie futrów

- Wiertnica

- Narzędzia do cięcia nici

Węglowodany wolframowe są powszechnie używane do produkcji tych narzędzi, zapewniając surowiec do niestandardowych rozwiązań narzędzi.

Zastosowania wydobywcze i wiertnicze

Ekstremalne warunki materiałów wydobywczych i wiertniczych, które mogą wytrzymać intensywne ścieranie i wpływ. Tutaj rozróżnienie między gatunkami węglika staje się kluczowe.

Cementowany węglika z wyższą zawartością kobaltu (8-12%) oferuje lepszą odporność na wiercenie skalne. Natomiast oceny z mniejszym kobaltem (4-6%) zapewniają doskonałą odporność na zużycie do ciągłego cięcia.

Zauważyliśmy, że węgliek wolframowy wiertnica Ostatni do 100 razy dłużej niż stalowe bity w twardym skale. Ta dramatyczna poprawa w życiu narzędzi przekłada się na mniej zastępców i mniej przestojów.

Popularne komponenty obejmują:

- Wiertnica do poszukiwania ropy i gazu

- Wybór górniczy

- Tungsten Carbide Drzzles do piasku

- Nudne nuty tunelowe

Zastosowania te korzystają z unikalnej kombinacji twardości (90-92 HRA) i wytrzymałości na ściskanie (do 7000 MPa).

Nosić części i wyspecjalizowane komponenty

W branżach stojących przed wyzwaniami ekstremalnymi komponenty z węglików wolframowych zapewniają wyjątkową żywotność. Odporność materiału wobec ścierania, erozji i ataku chemicznego sprawia, że idealnie nadaje się do wymagających środowisk.

Dysze z węglika wolframowego są szczególnie cenne w aplikacjach natryskowych. Odkryliśmy, że utrzymują swoje wymiary do 20-30 razy dłuższe niż stalowe alternatywy podczas obsługi szorstki lub proszków.

Wspólne aplikacje zużycia obejmują:

- Zawory sterujące przepływem

- Ekspresja umiera

- Pierścienie pieczęci

- Rysunek drutu umiera

Proces wyboru materiału musi wziąć pod uwagę konkretny mechanizm zużycia. W przypadku zużycia ślizgania się drobnoziarniste węgliki o wyższej twardości Excel. W przypadku zużycia uderzenia grubsze oceny z wyższą zawartością kobaltu osiągają lepsze wyniki.

Studia przypadków pomyślnych wdrożeń

Główny producent motoryzacyjny przełączył się na cementowane narzędzia tnące węglików do obróbki głowicy cylindrów. Wynik? Wskaźniki produkcji wzrosły o 35%, podczas gdy częstotliwość zmiany narzędzia spadła o 70%.

W wierceniu naftowym firma wdrażająca dysze z węglika wolframowego w swoim systemie wiertniczym zmniejszyło wymianę dyszy z odstępów tygodniowych do kwartalnych. Ta zmiana zaoszczędziła około 120 000 USD rocznie na kosztach wymiany i przestojach.

Operacja wydobywcza w Australii zastąpiła standardowe stalowe elementy z niestandardowymi częściami zużycia węglika wolframowego w sprzęcie do przetwarzania rudy. Nowe części trwały 8 razy dłużej, zmniejszając przestoje konserwacji o 45%.

Te rzeczywiste przykłady pokazują, w jaki sposób strategiczny wybór materiałów może przekształcić wydajność operacyjną. Początkowe wyższe koszty komponentów węglików są zazwyczaj kompensowane przez ich dramatycznie dłuższą żywotność i lepszą wydajność.

Względy ekonomiczne dla producentów

Wybierając między cementowanym węglikiem i węglikiem wolframowym, producenci muszą ocenić kilka czynników ekonomicznych, które wpływają na ich wyniki. Właściwa decyzja może prowadzić do znacznych oszczędności kosztów i poprawy wydajności w dłuższej perspektywie.

Analiza kosztów i obliczenia ROI

Początkowa inwestycja w narzędzia do węglików cementowanych jest zazwyczaj wyższe niż tradycyjne alternatywy. Jednak koszt ten jest często kompensowany dłużej Życie narzędzi I poprawa wydajności. Rozbijmy liczby:

- Koszt początkowy: Cementowany węglika może kosztować 20-40% więcej z góry

- Prędkość produkcji: Może zwiększyć produkcję o 25-50% w wielu aplikacjach

- Częstotliwość wymiany: Dłuższe odstępy między zmianami narzędzi

Odkryliśmy, że większość producentów widzi zwrot z inwestycji w ciągu 3-6 miesięcy przy przejściu na gabid. To obliczenie ROI powinno obejmować nie tylko koszt narzędzia, ale także skrócony przestoje dla zmian narzędzi i zwiększonej zdolności produkcyjnej.

Na przykład fabryka produkcyjna, która zainwestowała 12 000 USD w narzędzia skrawające z węglików cementowych, odnotował wzrost o 32% prędkość produkcji i zmniejszona wymiana narzędzi o 40%, co powoduje roczne oszczędności wynoszące około 38 000 USD.

Rozważania łańcucha dostaw

Oczekuje się, że rynek węglików wolframowych wzrośnie z 5,69 mld USD w 2023 r. Do 14,54 mld USD do 2031 r., Co może wpływać zarówno na dostępność, jak i ceny.

Kluczowe czynniki łańcucha dostaw do rozważenia obejmują:

- Pozyskiwanie niezawodności: Chiny produkują około 80% światowego wolframu

- Dostępność materiału: Potencjalne fluktuacje z powodu przepisów wydobywczych

- Czasy realizacji: Niestandardowe narzędzia do węglików cementowych mogą wymagać dłuższych czasów oczekiwania

Zalecamy opracowanie relacji z wieloma dostawcami w celu ograniczenia ryzyka. Niektórzy producenci wdrożyli systemy zapasów na czas specjalnie ze względu na oprzyrządowanie węglików do równoważenia dostępności z kosztami przenoszenia.

Zakłócenia łańcucha dostaw mogą znacząco wpłynąć na produkcję, dlatego warto zastanowić się, jak krytyczne są te narzędzia w Twojej operacji.

Konserwacja i czynniki życia narzędzia

Narzędzia do węglików cementowanych zazwyczaj oferują 5-10 razy dłuższy okres żywotności narzędzia w porównaniu z konwencjonalnymi alternatywami w większości aplikacji. Ta dłuższa żywotność wpływa bezpośrednio na Twój budżet na konserwację i harmonogram produkcji.

Rozważania dotyczące konserwacji:

- Właściwe szkolenie dla operatorów w sprawie prawidłowego korzystania z narzędzi węglików

- Regularne harmonogramy kontroli w celu zidentyfikowania zużycia przed niepowodzeniem

- Odpowiednie protokoły czyszczenia i przechowywania

Żywotność narzędzia można dalej przedłużyć dzięki odpowiednim technikom chłodzenia podczas pracy. Jeden producent zgłosił o 35% wzrost żywotności narzędzia do węglików, po prostu optymalizując swój system płynu chłodzącego kosztem zaledwie 2000 USD.

Pamiętaj, że awaria narzędzia często prowadzi do obrabiania obrabiania, co dodaje ukryte koszty poza zastąpienie samego narzędzia.

Długoterminowa ocena wartości

Oprócz natychmiastowych rozważań dotyczących kosztów musimy ocenić całkowitą propozycję wartości narzędzi cementowanego węglika.

Korzyści długoterminowe obejmują:

- Ulepszona jakość wykończenia powierzchni (zmniejszanie operacji wtórnych)

- Bardziej precyzyjne tolerancje (mniej części odrzuconych)

- Zdolność do maszynowania twardszych materiałów (możliwości rozszerzające się)

- Zmniejszone zużycie energii (w niektórych przypadkach do 15%)

Podczas uwzględnienia tych dodatkowych korzyści równanie wartości znacznie się zmienia. Kompleksowa ocena powinna obejmować ulepszenia jakości, redukcję odpadów i rozszerzone możliwości produkcyjne.

W przypadku operacji produkcyjnej średniej wielkości korzyści te zazwyczaj przekładają się na dodatkowe 10-15% przewagi kosztowej poza korzyścią o bezpośrednim przyrostach życia i wydajności narzędzia, dzięki czemu cementowany węglika jest wyraźnym zwycięzcą ekonomicznym dla większości zastosowań o dużej objętości lub precyzyjnej.

Zgadnij Przewodnik ekspertów narzędzi po wyborze materiałów

Wybór odpowiedniego materiału dla narzędzi tnących może mieć ogromny wpływ na wydajność i koszty. Zebraliśmy ten przewodnik, który pomoże Ci poruszać się po złożonym świecie opcji węglików cementowanych i wolframu w oparciu o nasze dziesięciolecia doświadczenia w terenie.

Zalecenia specyficzne dla aplikacji

Pracujesz z twardymi metaliami lub miękkimi materiałami? To pytanie ma duże znaczenie przy wyborze między typami węglików. Dla szybka obróbka ze stali zalecamy drobnoziarnisty węgiel cementowany z 6-10% zawartością kobaltu, aby uzyskać najlepszą równowagę odporności na zużycie i wytrzymałości.

Podczas cięcia żeliwne lub nieżelazne metale, prosta stopień węglików wolframowych z niższą zawartością kobaltu (4-6%) działa wyjątkowo dobrze. Wyższa twardość zapobiega przedwczesnemu zużyciu.

Dla Narzędzia do przetwarzania drewna, średnio-ziarnista z 10-15% kobaltu zapewnia odporność na wstrząs potrzebny do radzenia sobie z węzłami i różnymi gęstościami.

Rozważ te czynniki:

- Obrabia twardość materiału

- Wymagania dotyczące prędkości cięcia

- Warunki obróbki mokrej vs.

- Wymagana jakość wykończenia powierzchni

Pamiętaj, że trudniej nie zawsze jest lepsze! Czasami nieco bardziej miękka ocena z lepszą wytrzymałością przetrwa trudniejszą ocenę w przerwanych zastosowaniach cięcia.

Najlepsze praktyki w branży

Odkryliśmy, że większość awarii obróbki pochodzi z niewłaściwego wyboru materiału. Postępuj zgodnie z tymi sprawdzonymi przez branżą wytyczne, aby uzyskać najlepsze wyniki:

- Dopasuj wielkość ziaren węglików do aplikacji:

- Nanograin (<0.2 μm): Narzędzia precyzyjne, doskonałe wykończenie

- Drobne ziarno (0,5-0,8 μm): ogólny cel

- Ziarno pożywki (1,0-1,5 μm): cięższe cięcia, większa odporność na uderzenie

- Ziarno gruboziarniste (2,0-6,0 μm): maksymalna wytrzymałość na chropowatość

- Rozważ pełne środowisko cięcia, nie tylko cięty materiał. Dostępność płynu chłodzącego, sztywność maszyny i jakość posiadacza narzędzi wpływają na to, co ocena węglików będzie działać najlepiej.

Jeśli to możliwe, zawsze wykonuj cięcia próbne. To, co działa w teorii, nie zawsze przekłada się na sukces w świecie rzeczywistym. Widzieliśmy przypadki, w których nieznacznie “zło” ocena według wykresów była lepsza od “prawidłowy” jeden ze względu na wyjątkową charakterystykę maszyny.

Rozwiązywanie problemów typowych problemów

Czy Twoje narzędzie z węglika wolframu zużywa się zbyt szybko? Może być potrzebny gatunek o wyższej twardości lub innej powłoce. Nadmierne odpryski krawędzi? Rozważ gatunek z większą ilością spoiwa kobaltowego, aby zwiększyć wytrzymałość.

Typowe problemy i rozwiązania:

| Problem | Potencjalne rozwiązanie |

|---|---|

| Szybkie zużycie | Zwiększyć zawartość WC, zmniejszyć wielkość ziarna |

| Odpryski krawędzi | Zwiększ zawartość kobaltu |

| Zbudowany krawędź | Wypróbuj powłokę PVD lub polerowaną krawędź |

| Złamanie narzędzia | Sprawdź odpowiednie wsparcie, zwiększ wytrzymałość |

Należy pamiętać, że temperatura odgrywa ogromną rolę w działaniu węglika. Jeśli Twoje narzędzia się nagrzewają, nawet najlepszy gatunek może przedwcześnie zawieść. Zapewnij odpowiednie chłodzenie i nie przekraczaj zalecanych prędkości skrawania.

Odkryliśmy, że około 60% usterek narzędzi węglikowych wynika z niewłaściwego zastosowania, a nie problemów z jakością materiału. Zanim zrzucisz winę na narzędzie, sprawdź parametry skrawania!

Opcje rozwiązań niestandardowych

Nie możesz znaleźć idealnego gatunku węglika do swojego unikalnego zastosowania? Nie jesteś sam. Współpracujemy z producentami w celu opracowania niestandardowych receptur węglików do konkretnych wyzwań.

Istnieje kilka opcji dostosowywania:

- Wielowarstwowe struktury węglikowe z twardym rdzeniem i twardą warstwą zewnętrzną

- Węglik gradientowy o różnej zawartości kobaltu w całym narzędziu

- Specjalistyczne spoiwa poza tradycyjnym kobaltem, w tym warianty niklu, żelaza lub chromu

Rozwiązania niestandardowe zazwyczaj wymagają minimalnych ilości zamówień i czasu rozwoju. W przypadku krytycznych aplikacji o dużej wolumenie inwestycja opłaca się poprzez rozszerzoną żywotność narzędzi i lepszą wydajność.

Czy rozważałeś alternatywne powłoki? Podczas gdy węglika podstawowe jest kluczowe, wyspecjalizowane powłoki PVD lub CVD mogą radykalnie zmienić charakterystykę wydajności bez wymagania całkowicie nowych preparatów węglików.

Przyszłe innowacje w technologii węglików

Przemysł węglikowy jest o krok od ekscytujących przełomów, które zmienią sposób produkcji i wykorzystania tych materiałów. Postępy w procesach produkcyjnych, powłokach i zrównoważonym rozwoju zmieniają możliwości, jakie są możliwe zarówno w przypadku technologii węglika spiekanego, jak i węglika wolframu.

Pojawiające się trendy i kierunki badań

Badania nad technologią węglików postępują szybciej niż kiedykolwiek. Widzimy duże postępy w węgliki o nanostrukturze które zapewniają lepszy stosunek twardości do wytrzymałości niż tradycyjne materiały. Czy zastanawiałeś się, jak mogą one wpłynąć na Twoją branżę?

Naukowcy opracowują kompozyty węglikowe ze wzmocnieniami ceramicznymi, które wytrzymują nawet wyższe temperatury — w niektórych przypadkach nawet do 1200°C! Otwiera to nowe możliwości w zastosowaniach lotniczych i produkcyjnych w wysokich temperaturach.

Drukowanie 3D części z węglika to kolejna zmiana zasad gry. Firmy mogą teraz wytwarzać złożone geometrie, które byłyby niemożliwe przy użyciu tradycyjnych metod spiekania. To oznacza niestandardowe narzędzia węglikowe z wewnętrznymi kanałami chłodzącymi i zoptymalizowanymi krawędziami skrawającymi.

Oto kilka interesujących zmian:

- Węgliki gradientowe o różnym składzie w całej części

- Samonaprawiające się materiały węglikowe, które mogą naprawić mikropęknięcia

- Struktury ultradrobnoziarniste (<00,2 μm) dla doskonałej odporności na zużycie

Nowe technologie powlekania

Powłoki rewolucjonizują wydajność węglików. Najnowsze powłoki PVD (fizyczne osadzanie z fazy gazowej) mogą wydłużyć żywotność narzędzia o 300% w porównaniu do niepowlekanych węglików. Czy to nie imponujące?

Powłoki wielowarstwowe łączą zalety różnych materiałów. Na przykład warstwa bazowa TiAlN zapewnia odporność na ciepło, podczas gdy wierzchnia warstwa przypominająca diament zapewnia smarowność i odporność na zużycie.

Opracowali się naukowcy z wiodących uniwersytetów “inteligentne powłoki” które reagują na zmieniające się warunki. Powłoki te mogą uwalniać smary, gdy tarcie wzrasta lub twardnieją pod wpływem wyższych ciśnień.

Niektóre ekscytujące nowe technologie powlekania obejmują:

- Bezwodorowe powłoki węglowe diamentopodobne (DLC).

- Powłoki nanokompozytowe o właściwościach samosmarujących

- Powłoki AlCrSiN do obróbki wysokotemperaturowej

- Powłoki tlenkowe zapewniające odporność na korozję w zastosowaniach chemicznych

Rozwój zrównoważonego rozwoju i recyklingu

Przemysł węglikowy zyskuje dużo bardziej ekologicznie. Nowe metody recyklingu pozwalają odzyskać do 95% wolframu ze zużytych narzędzi węglikowych, zmniejszając potrzebę wydobycia.

Przetwarzanie na bazie wody zastępuje szkodliwe rozpuszczalniki w produkcji węglików. Zmniejsza to emisję LZO o 80% przy jednoczesnym zachowaniu jakości produktu. Widzieliśmy, że firmy wdrażają systemy wodne z zamkniętym obiegiem, które całkowicie eliminują odprowadzanie ścieków.

Alternatywne spoiwa zastępują tradycyjny kobalt, który stwarza problemy dla łańcucha dostaw i zdrowia. Stopy żelaza i niklu zapewniają podobną wydajność przy zmniejszonym wpływie na środowisko.

Do najważniejszych inicjatyw na rzecz zrównoważonego rozwoju należą:

- Systemy odzyskiwania proszku, które odzyskują materiał podczas mielenia

- Energooszczędne spiekanie z wykorzystaniem technologii mikrofalowej

- Biospoiwa pochodzące z zasobów odnawialnych

- Zakłady produkcyjne zero waste

Czego się spodziewać w ciągu najbliższych 5 lat

W nadchodzących latach zobaczymy narzędzia węglikowe, które wytrzymają dwa razy dłużej niż obecne opcje. Algorytmy uczenia maszynowego zoptymalizują skład węglików pod kątem konkretnych zastosowań, tworząc prawdziwie spersonalizowane rozwiązania.

Cyfrowe bliźniaki procesów produkcyjnych węglików umożliwią kontrolę jakości w czasie rzeczywistym i konserwację predykcyjną. Według prognoz branżowych mogłoby to obniżyć koszty produkcji o 20–30%.

Rynek specjalistycznych węglików w branżach wschodzących, takich jak wodorowe ogniwa paliwowe i obliczenia kwantowe, będzie rósł o około 12% rocznie. Zastosowania te wymagają unikalnych właściwości, które mogą zapewnić tylko zaawansowane węgliki.

Jak to wpłynie na Ciebie? W miarę poprawy wydajności produkcji można spodziewać się bardziej przystępnych cenowo i specjalistycznych opcji węglików. Zaobserwujemy także większą integrację między dostawcami węglików a użytkownikami końcowymi za pośrednictwem platform cyfrowych, które optymalizują wybór i wykorzystanie narzędzi.

Wniosek & Zasoby

Zrozumienie różnic między węglikiem spiekanym a węglikiem wolframu jest niezbędne do dokonywania właściwych wyborów materiałowych w zastosowaniach przemysłowych. Przyjrzyjmy się kluczowym różnicom, udostępnijmy przydatne zasoby i wyjaśnijmy, w jaki sposób nasz zespół może Ci pomóc.

Podsumowanie kluczowych różnic i kryteriów wyboru

Wybierając pomiędzy węglikiem spiekanym a węglikiem wolframu, należy pamiętać, że węglik wolframu jest w rzeczywistości składnikiem węglika spiekanego. Węglik spiekany to materiał kompozytowy zawierający cząstki węglika wolframu połączone spoiwem metalowym (zazwyczaj kobaltem). Wolfram natomiast to tylko pojedynczy element metalowy.

Kluczowe czynniki wyboru, które należy wziąć pod uwagę:

- Twardość a wytrzymałość: Węglik spiekany zapewnia doskonałą równowagę twardości i wytrzymałości w porównaniu ze stalą wolframową

- Wymagania dotyczące aplikacji: Należy wziąć pod uwagę odporność na zużycie, warunki temperaturowe i narażenie chemiczne

- Czynniki kosztowe: Wyższa zawartość wolframu zazwyczaj oznacza wyższy koszt, ale lepszą wydajność w niektórych zastosowaniach

- Oczekiwania dotyczące długości życia: Węglik spiekany ogólnie zapewnia doskonałą odporność na odkształcenia plastyczne ze względu na wyższą granicę plastyczności

Przy wyborze pomiędzy tymi materiałami zalecamy ocenę konkretnych warunków pracy, ograniczeń budżetowych i wymagań dotyczących wydajności.

Dodatkowe zasoby i narzędzia

Zebraliśmy kilka cennych zasobów, które pomogą Ci pogłębić wiedzę na temat materiałów węglikowych:

Przewodniki techniczne:

- . Przewodnik projektanta węglików spiekanych – Kompleksowe właściwości materiałów i kryteria wyboru

- Karty charakterystyki materiałów węglikowych – Ważne informacje dotyczące obsługi i bezpieczeństwa

Narzędzia internetowe:

- Nasze interaktywne narzędzie do selekcji materiałów dostępne na stronie Guess-tools.com/material-selector

- Kalkulator zużycia węglika do szacowania trwałości w różnych zastosowaniach

Publikacje branżowe:

- Nowoczesna produkcja Specjalny numer magazynu poświęcony zastosowaniu węglików spiekanych

- Kwartalnik Przegląd technologii węglika z najnowszymi wynikami badań

Zasoby te mogą pomóc w podejmowaniu bardziej świadomych decyzji dotyczących tego, który materiał węglikowy najlepiej odpowiada Twoim konkretnym potrzebom.

Wezwanie do działania w celu konsultacji z ekspertami Guess Tools

Nie masz pewności, który materiał węglikowy jest odpowiedni do Twojego zastosowania? Nasi eksperci Guess Tools są tu, aby Ci pomóc! Mamy ponad 15-letnie doświadczenie w pracy z materiałami węglikowymi w wielu gałęziach przemysłu.

Jak możemy Ci pomóc:

- Bezpłatna 30-minutowa konsultacja w celu omówienia konkretnych potrzeb aplikacji

- Niestandardowa analiza materiałów i raport rekomendacji

- Przykładowe testy w celu sprawdzenia wydajności przed dużymi zakupami

Skontaktuj się z nami już dziś o godz info@guesstools.com. Jesteśmy dumni ze znalezienia idealnego rozwiązania materiałowego do wymagających zastosowań przemysłowych.

Po co zmagać się wyłącznie z materialnymi decyzjami? Pozwól naszemu zespołowi pomóc Ci zmaksymalizować wydajność przy jednoczesnej optymalizacji budżetu!