Sei confuso Carburo cementato E Carburo di tungsteno? Sentiamo spesso questi termini usati in modo intercambiabile in contesti industriali, che possono essere piuttosto sconcertanti. Mentre il carburo di tungsteno si riferisce al materiale specifico che combina tungsteno e carbonio, il carburo cementato è in realtà una categoria più ampia che include il carburo di tungsteno legato con un legante in metallo (di solito cobalto).

Quando le persone nel settore parlano “carburo” O “Carburo di tungsteno,” Si riferiscono in genere ai compositi in carburo cementati. Questi materiali sono incredibilmente preziosi nella produzione a causa della loro eccezionale durezza, resistenza all'usura e tenacità. Li troverai in utensili da taglio, attrezzature minerarie e persino gioielli!

Abbiamo notato che molti dei nostri clienti si chiedono la differenza tra questi termini. Il modo semplice per ricordare è che il carburo di tungsteno è un tipo specifico di carburo cementato. Tutte le carbure cementate con durezza che superano HRC65 rientrano in questa categoria, rendendo il carburo di tungsteno un sottoinsieme della più ampia famiglia in carburo cementata.

Fondamenti: cosa sono in carburo cementato e carburo di tungsteno?

Comprendere questi materiali può essere fonte di confusione a causa della terminologia sovrapposta nel settore. Chiariamo la confusione su questi materiali incredibilmente duri che svolgono un ruolo vitale nella produzione e nelle applicazioni di utensili.

Definizioni chiare di entrambi i materiali

Carburo cementato è un materiale composito fatto di particelle fini di carburo cementato insieme da un metallo legante. Il tipo più comune contiene particelle di carburo di tungsteno (WC) tenute insieme dal cobalto. Questo crea un materiale con eccellente durezza E resistenza all'usura.

Pensa al carburo cementato come un biscotto con gocce di cioccolato. Le particelle di carburo sono le gocce di cioccolato e il metallo del legante è l'impasto per biscotti che tiene insieme tutto.

La caratteristica più importante del carburo cementato è la sua combinazione di durezza e tenacità. Con una durezza Vickers di circa 10.000, è secondo solo a Diamond in durezza, pur mantenendo abbastanza resistenza per le applicazioni industriali.

La loro relazione e le idee sbagliate comuni

Il più grande malinteso è pensare che questi siano materiali completamente diversi. In realtà, Carburo di tungsteno è un composto specifico (WC), mentre il carburo cementato è il materiale composito finito che spesso contiene carburo di tungsteno.

Quando qualcuno menziona “strumenti in carburo di tungsteno,” Di solito si riferiscono agli strumenti in carburo cementati in cui il carburo di tungsteno è il componente di carburo principale. Il carburo di tungsteno puro senza legante sarebbe troppo fragile per la maggior parte delle applicazioni.

Un'altra mischia comune prevede l'acciaio di tungsteno. Secondo i nostri risultati di ricerca, l'acciaio di tungsteno è effettivamente classificato come un tipo di carburo cementato, a volte chiamato lega di tungsteno-titanio.

Tutti i materiali con durezza che superano HRC65 possono essere chiamati carburo cementato, rendendolo una categoria più ampia che include l'acciaio di tungsteno.

Terminologia chiave per i professionisti del settore

Quando lavori con questi materiali, dovrai conoscere questi termini chiave:

- wc: Simbolo chimico per il composto in carburo di tungsteno

- Legante: Metallo (solitamente cobalto) che contiene particelle in carburo insieme

- Dimensione del grano: Influisce sulla durezza e la resistenza all'usura (più fine = più difficile)

- Contenuto di cobalto: Percentuali più elevate aumentano la tenacità ma riducono la durezza

Le misurazioni della durezza vengono in genere eseguite utilizzando il Scala di Vickers per questi materiali. Per confronto:

| Materiale | Durezza Vickers approssimativa |

|---|---|

| Carburo cementato | 1000-2000 |

| Puro carburo di tungsteno | 2200+ |

| Diamante | 10000 |

Vediamo spesso “Carburo solido” Utilizzato in modo intercambiabile con carburo cementato nelle descrizioni dei prodotti, che possono aggiungere alla confusione per gli acquirenti nuovi a questi materiali.

Processi di composizione e produzione

Comprendere ciò che va nel carburo cementato e in carburo di tungsteno aiuta a spiegare le loro proprietà uniche. I materiali iniziano con ingredienti simili ma differiscono per la lavorazione e la composizione finale.

Scomposizione dettagliata dei componenti del materiale

Il carburo cementato è un Materiale composito Realizzate con particelle di carburi duri legate insieme a un metallo più morbido. I componenti principali includono:

- Tungsten Carbide (WC): 80-97% della composizione

- Metalli di legante: Di solito cobalto (CO) al 3-20%, sebbene il nichel (NI) possa essere usato per la resistenza alla corrosione

- Carbidi aggiuntivi: A volte vengono aggiunte carburi in titanio, tantalum o niobium

IL dimensione del grano delle particelle di carburo di tungsteno influiscono in modo significativo sulle proprietà finali. Classifichiamo le carburi come:

- Grana fine (meno di 1 μm): maggiore durezza, migliore resistenza all'usura

- Grano medio (1-3 μm): proprietà bilanciate

- Grano grossolana (maggiore di 3 μm): migliore resistenza all'impatto, resistenza

Il carburo di tungsteno puro, al contrario, contiene solo tungsteno e atomi di carbonio in una struttura cristallina senza metallo di legante.

Metodi di produzione passo-passo

Come vengono realizzati questi materiali? Diamo un'occhiata al processo tipico:

- Preparazione della polvere: Tungsteno crudo e polveri di carbonio sono miscelati con Metalli di legante (Cobalt/Nickel)

- Fresatura: La miscela è piena di umido per ridurre le dimensioni delle particelle e garantire una distribuzione uniforme

- Essiccazione e granulazione: La sospensione viene essiccata e formata in granuli adatti alla pressione

- Premendo: La polvere viene compressa nella forma desiderata usando i davi

- Sintering: Questo passo cruciale si verifica a 1300-1500 ° C sotto aspirazione o atmosfera protettiva

Durante Sintering, il metallo del legante si scioglie e scorre tra le particelle di carburo, creando una massa solida. Questo è il motivo per cui il carburo cementato viene talvolta chiamato a “cementato” materiale – Il legante conserva letteralmente tutto insieme.

In che modo la composizione influisce sulle prestazioni

Il rapporto tra carburo e legante influisce drasticamente sulle caratteristiche delle prestazioni. Vediamo tendenze chiare:

Più alto contenuto di tungsteno Aumenta la durezza e la resistenza all'usura ma diminuisce la tenacità. Di più IMPETTRO METALE fa il contrario – Migliorare la tenacità riducendo la durezza.

Dimensione del grano conta anche! Le carburi a grana fine resistono all'usura meglio ma sono più fragili. Le versioni a grana grossa possono assorbire un maggiore impatto.

Diverso gradi in carburo sono progettati per applicazioni specifiche. Per utensili da taglio, potremmo usare voti con cobalto al 6% e grani fine. Per gli strumenti di mining che affrontano impatti duri, i gradi con cobalto al 10-15% e cereali medio-corsi funzionano meglio.

Il tipo di legante conta anche – Mentre Cobalt offre un'eccellente bagnatura e adesione al carburo di tungsteno, il nichel offre una migliore resistenza alla corrosione.

Tabella di confronto visivo delle differenze di composizione

| Caratteristica | Carburo cementato | Carburo di tungsteno (puro) |

|---|---|---|

| Componenti principali | WC (80-97%) + Binder Metal (3-20%) | Solo WC (tungsteno + carbonio) |

| Metalli di legante | Cobalto, nichel o ferro | Nessuno |

| Dimensione tipica del grano | 0.5-10 μm (controllabile) | N/A (materiale monofase) |

| Composti aggiuntivi | Può contenere Tic, TAC, NBC | Nessuno |

| Produzione | Powder Metallurgy + Sintering | Carburizzazione diretta del tungsteno |

| Gamma di durezza | 89-93 HRA (varia con composizione) | ~ 93 HRA (fisso) |

| Flessibilità | Proprietà altamente personalizzabili | Regolazione della proprietà limitata |

Possiamo vedere che il carburo cementato offre molta più flessibilità nella composizione, consentendo ai produttori di personalizzare le proprietà per applicazioni specifiche. IL metallo refrattario I composti forniscono resistenza al calore mentre il Leging Metal dà al materiale la sua tenacità.

Metriche delle prestazioni: un confronto completo

Quando si confrontano il carburo cementato e il carburo di tungsteno, la comprensione delle loro metriche delle prestazioni ti aiuta a selezionare il materiale giusto per l'applicazione. Le differenze nella durezza, nella forza e nell'usura delle caratteristiche influiscono direttamente sulla vita degli strumenti e nella produttività in contesti industriali.

Dati di durezza, resistenza e resistenza all'usura

Il carburo cementato in genere raggiunge valori di durezza che superano HRC65 (Spesso raggiungendo sopra 90hra), rendendolo significativamente più difficile degli acciai per utensili convenzionali. Questa eccezionale durezza proviene dalle particelle di carburo di tungsteno incorporate nel legante del cobalto.

Il carburo di tungsteno, come componente primario nel carburo cementato, contribuisce a questa estrema durezza. La resistenza all'usura di questi materiali è notevole – Possono durare 5-100 volte più a lungo rispetto all'acciaio ad alta velocità in applicazioni abrasive.

La resistenza alla frattura varia in base alla composizione. I materiali con contenuto di cobalto più elevato (8-12%) offrono una migliore resistenza all'impatto ma una durezza leggermente ridotta. Per confronto:

| Tipo di materiale | Durezza (HRA) | Torralità della frattura (MPa · m^(1/2)) |

|---|---|---|

| WC-CO a grana fine (6%) | 92-93 | 9-11 |

| WC-CO a medio grano (10%) | 89-91 | 12-15 |

| Acciaio ad alta velocità | 80-86 | 20-25 |

Il rapporto di dimensioni tra le dimensioni del grano in carburo e le particelle abrasive influisce significativamente sull'usura delle prestazioni in diverse applicazioni.

Confronti di resistenza a compressione e densità

Le carburi cementate dimostrano una resistenza a compressione eccezionale, in genere nella gamma di 3.000-7.000 MPA, che è circa 2-3 volte superiore all'acciaio ad alta velocità. Questo li rende ideali per taglio ad alta pressione e formare operazioni.

La densità è un'altra metrica chiave. I carburi cementati hanno una densità di approssimativamente 13-15 g/cm³, significativamente più in alto rispetto agli 8-9 g/cm³ dell'acciaio ad alta velocità. Questa maggiore densità contribuisce alla loro stabilità durante le operazioni di lavorazione.

La resistenza alla rottura trasversale (TRS) misura la capacità di un materiale di resistere alle forze di flessione:

- Carbidi a grana fine (6% CO): 1.800-2.400 MPa

- Carbidi a grano medio (10% CO): 2.500-3.000 MPa

- Carbidi a grana a griglia (15% CO): 2.800-3.200 MPa

Abbiamo scoperto che un maggiore contenuto di cobalto migliora TRS ma riduce leggermente la durezza e la resistenza all'usura. Questo compromesso è cruciale quando si seleziona materiali per applicazioni specifiche.

Risultati dei test standard del settore

I test del settore standard forniscono metriche affidabili per il confronto delle prestazioni del carburo. Il test di durezza Rockwell (Scala HRA) è comunemente usato, con carburi cementati che in genere segnano al di sopra di 90, rispetto all'80-86 dell'acciaio ad alta velocità.

I test di resistenza all'abrasione mostrano acciai per utensili convenzionali di carburi cementati con margini significativi. Nei test pin-on-disk standardizzati, mostrano carburi cementati 5-10 volte meno Perdita di volume rispetto all'acciaio ad alta velocità.

Il test della forza di impatto rivela risultati interessanti. Se sottoposto a un impatto ripetuto:

- Gradi di cobalto più alti (12-15%) mostrano una migliore resistenza all'impatto

- Le strutture a grana fine forniscono una migliore conservazione dei bordi

- Le aggiunte cubiche in carburo (TIC, TAC) migliorano la stabilità termica

Le carbure cementate nitride hanno mostrato risultati impressionanti nei recenti test. Lo strato esterno arricchito in carburo cubico agisce in modo simile a un rivestimento, migliorando significativamente le prestazioni di usura in applicazioni ad alta temperatura.

Caratteristiche delle prestazioni specifiche dell'applicazione

Nelle applicazioni di taglio del metallo, vediamo strumenti di carburo cementati che operano a velocità 2-4 volte più in alto che in acciaio ad alta velocità. Ciò si traduce direttamente in aumento della produttività e una riduzione del tempo di lavorazione.

Per le attrezzature minerarie e di movimento della terra, la resistenza all'impatto diventa cruciale. I gradi con contenuto di cobalto del 10-15% forniscono l'equilibrio ottimale tra resistenza all'usura e tenacità in questi ambienti impegnativi.

I vantaggi del carburo cementato in applicazioni ad alta temperatura sono sostanziali:

- Mantiene la durezza a temperature fino a 800 ° C

- Resiste alla deformazione termica

- Presenta una stabilità chimica superiore durante il taglio dei materiali reattivi

Negli utensili di precisione, i carburi cementati a grana fine eccellono a causa della loro capacità di mantenere i bordi taglienti mentre resistette a forze di taglio elevate. La loro stabilità dimensionale durante i trattamenti termici li rende perfetti per stampi e stampi che richiedono tolleranze strette.

La durezza calda è un'altra area in cui i carburi cementati superano l'acciaio. Mentre l'acciaio ad alta velocità si ammorbidisce significativamente sopra i 500 ° C, i carburi cementati mantengono la maggior parte della loro durezza fino a 800-1000 ° C, consentendo più in alto velocità di taglio.

Applicazioni industriali: carburo cementato vs carburo di tungsteno

La scelta tra carburo cementato e carburo di tungsteno dipende dalle esigenze specifiche del settore. La giusta selezione dei materiali può migliorare notevolmente le prestazioni, l'efficienza in termini di costi e la durata degli strumenti in varie applicazioni.

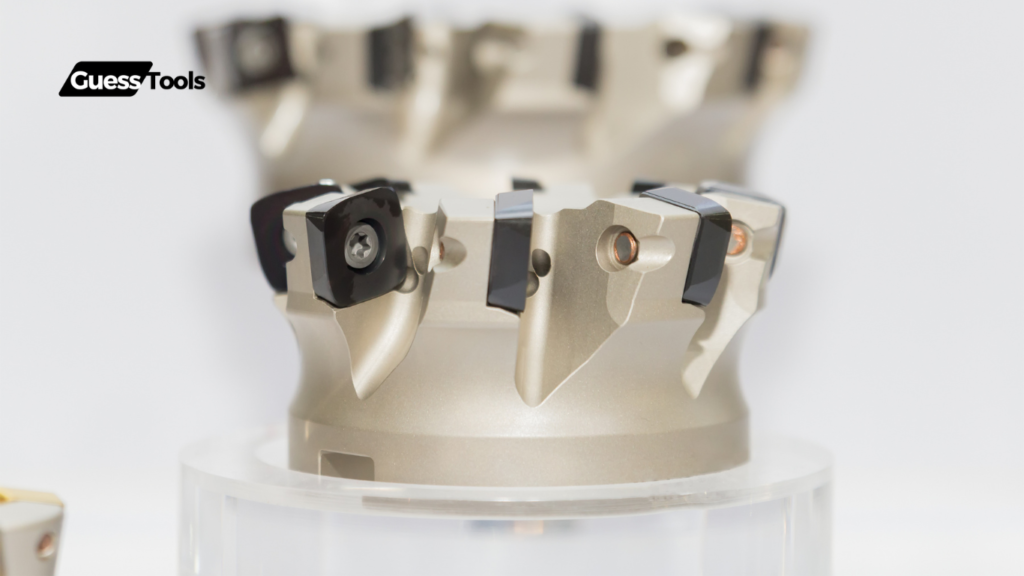

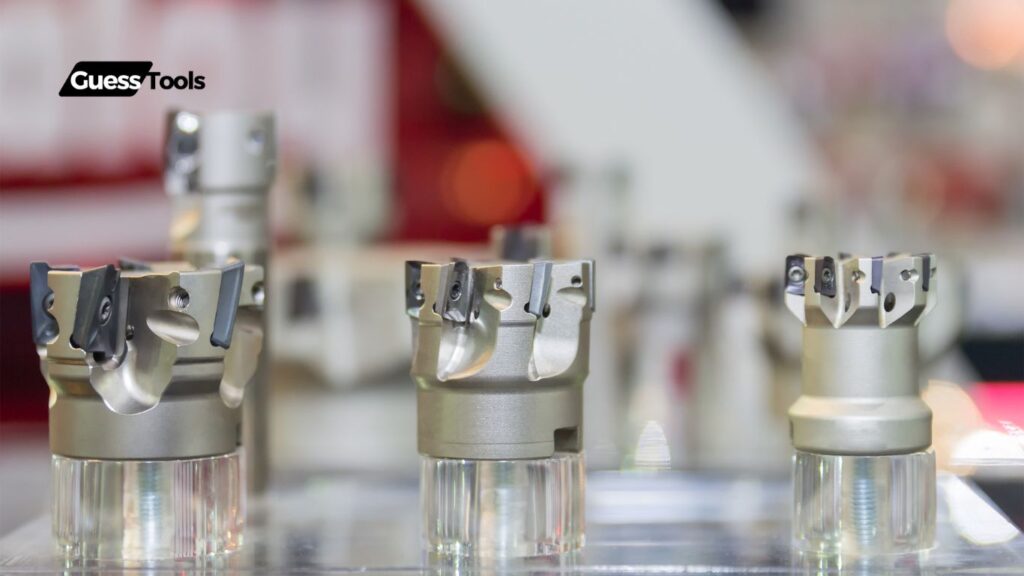

Strumenti di lavorazione e taglio

Nelle operazioni di lavorazione, gli strumenti in carburo cementati offrono impressionanti vantaggi di prestazioni. Questi strumenti contengono in genere particelle di carburo di tungsteno in un raccoglitore di cobalto, creando un equilibrio ideale di durezza e durezza.

Sapevi che gli utensili da taglio in carburo cementati possono funzionare a velocità 3-5 volte più velocemente dell'acciaio ad alta velocità? Questo aumento della produttività li rende la scelta di riferimento per i processi di produzione ad alto volume.

Quando si lavora con materiali più duri come l'acciaio inossidabile o il titanio, abbiamo scoperto che gli strumenti in carburo con rivestimenti specializzati funzionano eccezionalmente bene. Questi rivestimenti riducono l'attrito e la generazione di calore durante il taglio.

Le applicazioni chiave includono:

- Operazioni di svolta

- Fresate

- Bit di perforazione

- Strumenti di taglio del filo

Le aste di carburo di tungsteno sono comunemente utilizzate per produrre questi strumenti, fornendo la materia prima per soluzioni di strumenti personalizzati.

Applicazioni di mining e perforazione

Le condizioni estreme di mining e perforazione della domanda di materiali che possono resistere a intensi abrasione e impatto. Qui, la distinzione tra gradi di carburo diventa cruciale.

Il carburo cementato con un contenuto di cobalto più elevato (8-12%) offre una migliore resistenza all'impatto per la perforazione delle rocce. Al contrario, i gradi con meno cobalto (4-6%) forniscono una resistenza all'usura superiore per applicazioni di taglio continuo.

Abbiamo osservato che il carburo di tungsteno punta del trapano durano fino a 100 volte più lunghi dei pezzi in acciaio in condizioni di roccia hard. Questo drammatico miglioramento della vita dello strumento si traduce in meno sostituti e meno tempi di inattività.

I componenti popolari includono:

- Punti di perforazione per l'esplorazione di petrolio e gas

- Scelte minerarie

- Ugelli in carburo di tungsteno per esplosioni di sabbia

- Tunnel Cursing Autch Maglier

Queste applicazioni beneficiano della combinazione unica di durezza di Carbide (90-92 HRA) e di resistenza a compressione (fino a 7000 MPa).

Indossare parti e componenti specializzati

Nelle industrie che affrontano sfide di usura estrema, i componenti in carburo di tungsteno offrono una durata di servizio eccezionale. La resistenza del materiale all'abrasione, all'erosione e all'attacco chimico lo rende ideale per ambienti esigenti.

Gli ugelli in carburo di tungsteno sono particolarmente preziosi nelle applicazioni a spruzzo. Abbiamo scoperto che mantengono le loro dimensioni fino a 20-30 volte più lunghe rispetto alle alternative in acciaio quando si maneggiano fanghi o polveri abrasive.

Le applicazioni di usura comuni includono:

- Valvole di controllo del flusso

- L'estrusione muore

- Anelli di sigillo

- Muore il disegno del filo

Il processo di selezione del materiale deve considerare il meccanismo di usura specifico. Per l'usura scorrevole, carburi a grana più fine con maggiore durezza Excel. Per l'usura a impatto, i gradi più grossolani con un contenuto di cobalto più elevato funzionano meglio.

Casi di studio di implementazioni di successo

Un importante produttore automobilistico è passato a strumenti di taglio in carburo cementati per la lavorazione della testata. Il risultato? I tassi di produzione sono aumentati del 35% mentre la frequenza di variazione dello strumento è diminuita del 70%.

Nella perforazione petrolifera, un'azienda che implementa gli ugelli in carburo di tungsteno nel loro sistema di fango di perforazione ha ridotto le sostituzioni degli ugelli da intervalli settimanali agli intervalli trimestrali. Questa modifica ha risparmiato circa $ 120.000 all'anno in costi di sostituzione e tempi di inattività.

Un'operazione di estrazione in Australia ha sostituito i componenti in acciaio standard con parti di usura in carburo di tungsteno personalizzate nelle loro attrezzature di lavorazione del minerale. Le nuove parti sono durate 8 volte più a lungo, riducendo i tempi di fermo di manutenzione del 45%.

Questi esempi del mondo reale mostrano come la selezione dei materiali strategici possa trasformare l'efficienza operativa. Il costo iniziale più elevato dei componenti in carburo è in genere compensato dalla loro durata di servizio drammaticamente più lunga e dalle prestazioni migliorate.

Considerazioni economiche per i produttori

Quando si sceglie tra carburo cementato e carburo di tungsteno, i produttori devono valutare diversi fattori economici che influenzano i loro profitti. La decisione giusta può portare a un significativo risparmio sui costi e una migliore produttività a lungo termine.

Analisi dei costi e calcoli del ROI

L'investimento iniziale negli strumenti di carburo cementati è in genere superiore alle alternative tradizionali. Tuttavia, questo costo è spesso compensato di più Vita degli strumenti E Efficienza migliorata. Abbattiamo i numeri:

- Costo iniziale: Il carburo cementato può costare il 20-40% in più in anticipo

- Velocità di produzione: Può aumentare la produzione del 25-50% in molte applicazioni

- Frequenza di sostituzione: Intervalli più lunghi tra le modifiche allo strumento

Abbiamo scoperto che la maggior parte dei produttori vede un ritorno sugli investimenti entro 3-6 mesi quando si passa al carburo cementato. Questo calcolo del ROI dovrebbe includere non solo il costo dello strumento, ma anche i tempi di inattività ridotti per le variazioni degli utensili e l'aumento della capacità di produzione.

Ad esempio, un impianto di produzione che ha investito $ 12.000 in strumenti di taglio in carburo cementati ha registrato un aumento del 32% in velocità di produzione e una ridotta sostituzione dello strumento del 40%, con conseguente risparmio annuo di circa $ 38.000.

Considerazioni sulla catena di approvvigionamento

Il mercato del carburo di tungsteno dovrebbe crescere da $ 5,69 miliardi nel 2023 a $ 14,54 miliardi entro il 2031, il che può influire sia sulla disponibilità che sui prezzi.

I fattori chiave della catena di approvvigionamento da considerare includono:

- Affidabilità di approvvigionamento: La Cina produce circa l'80% del tungsteno mondiale

- Disponibilità del materiale: Potenziali fluttuazioni dovute alle normative minerarie

- Tempi di consegna: Gli strumenti di carburo cementati personalizzati possono richiedere tempi di attesa più lunghi

Si consiglia di sviluppare relazioni con più fornitori per mitigare il rischio. Alcuni produttori hanno implementato i sistemi di inventario just-in-time appositamente per i loro strumenti in carburo per bilanciare la disponibilità con i costi di trasporto.

Le interruzioni della catena di approvvigionamento possono avere un impatto significativo sulla produzione, quindi vale la pena considerare quanto siano critici questi strumenti per il tuo funzionamento.

Fattori di manutenzione e durata degli strumenti

Gli strumenti in carburo cementati offrono in genere 5-10 volte più a lungo durata degli strumenti rispetto alle alternative convenzionali nella maggior parte delle applicazioni. Questa durata estesa influisce direttamente sul tuo budget di manutenzione e programma di produzione.

Considerazioni sulla manutenzione:

- Formazione adeguata per gli operatori sull'uso corretto degli strumenti in carburo

- Programmi di ispezione regolari per identificare l'usura prima del fallimento

- Protocolli di pulizia e conservazione appropriati

La durata dello strumento può essere ulteriormente estesa attraverso le tecniche di raffreddamento adeguate durante il funzionamento. Un produttore ha registrato un aumento del 35% della durata dello strumento in carburo semplicemente ottimizzando il proprio sistema di refrigerante al costo di soli $ 2.000.

Ricorda che il fallimento dell'utensile porta spesso a danni al pezzo, che aggiunge costi nascosti oltre la semplice sostituzione dello strumento stesso.

Valutazione del valore a lungo termine

Oltre alle considerazioni sui costi immediati, dobbiamo valutare la proposta di valore totale degli utensili in carburo cementati.

I vantaggi a lungo termine includono:

- Qualità di finitura superficiale migliorata (riducendo le operazioni secondarie)

- Tolleranze più precise (meno parti rifiutate)

- Capacità di macchiare i materiali più duri (capacità di espansione)

- Consumo di energia ridotto (in alcuni casi fino al 15%)

Durante il prese in considerazione in questi benefici aggiuntivi, l'equazione del valore si sposta in modo significativo. Una valutazione globale dovrebbe includere miglioramenti della qualità, riduzione dei rifiuti e capacità di produzione ampliate.

Per un'operazione di produzione di medie dimensioni, questi vantaggi in genere si traducono in un ulteriore vantaggio in termini di costi del 10-15% oltre la durata degli strumenti diretti e i guadagni di produttività, rendendo la carburo cementata un chiaro vincitore economico per la maggior parte delle applicazioni di precisione o di precisione.

Indovina strumenti Guida esperta alla selezione dei materiali

La selezione del materiale giusto per gli utensili da taglio può fare un'enorme differenza nelle prestazioni e nei costi. Abbiamo messo insieme questa guida per aiutarti a navigare nel complesso mondo delle opzioni di carburo di carburo e di tungsteno cementate in base alla nostra esperienza nel settore.

Raccomandazioni specifiche dell'applicazione

Stai lavorando con metalli duri o materiali morbidi? Questa domanda è molto importante quando si sceglie tra i tipi di carburo. Per MACCHINING ALTA VIEDA di acciaio, raccomandiamo carburo cementato a grana fine con contenuto di cobalto del 6-10% per il miglior equilibrio tra resistenza all'usura e tenacità.

Quando si taglia ghisa o metalli non ferrosi, un grado di carburo di tungsteno dritti con un contenuto di cobalto inferiore (4-6%) funziona molto bene. La maggiore durezza impedisce l'usura prematura.

Per Strumenti di lavorazione del legno, Carburo a grano medio con cobalto al 10-15% fornisce la resistenza di shock necessaria per gestire nodi e densità variabili.

Considera questi fattori:

- Durezza del materiale pezzo

- Requisiti di velocità di taglio

- Condizioni di lavorazione bagnata vs. a secco

- Qualità di finitura superficiale richiesta

Ricorda che più difficile non è sempre meglio! A volte un voto leggermente più morbido con una migliore tenacità sopravviverà a un voto più duro nelle applicazioni di taglio interrotte.

Best practice del settore

Abbiamo scoperto che la maggior parte dei guasti alla lavorazione provengono dalla selezione di materiali impropri. Segui queste linee guida comprovate dal settore per i migliori risultati:

- Abbina le dimensioni del grano in carburo alla tua applicazione:

- Nanografo (<0.2μm): strumenti di precisione, finitura eccellente

- Grano fine (0,5-0,8 μm): scopo generale

- Grano medio (1,0-1,5μm): tagli più pesanti, maggiore resistenza all'impatto

- Grano grosso (2,0-6,0μm): massima tenacia per laalpandatura

- Considera l'intero ambiente di taglio, non solo il materiale tagliato. La disponibilità del refrigerante, la rigidità della macchina e la qualità dei titolari di strumenti influiscono su ciò che il grado in carburo funzionerà meglio.

Esegui sempre i tagli di prova quando possibile. Ciò che funziona in teoria non si traduce sempre in successo del mondo reale. Abbiamo visto casi in cui un leggermente “sbagliato” grado secondo le classifiche sovraperformato il “corretto” uno a causa delle caratteristiche uniche della macchina.

Risoluzione dei problemi di problemi comuni

Il tuo strumento in carburo di tungsteno indossa troppo rapidamente? Potrebbe essere necessario un voto con una durezza più elevata o un rivestimento diverso. Fipping del bordo eccessivo? Prendi in considerazione un voto con più legante di cobalto per una migliore tenacità.

Problemi e soluzioni comuni:

| Problema | Potenziale soluzione |

|---|---|

| Usura rapida | Aumenta il contenuto di WC, riduci la dimensione del grano |

| Fipping bordo | Aumentare la percentuale di cobalto |

| Bordo costruito | Prova il rivestimento PVD o il bordo lucido |

| Rottura degli utensili | Verificare il controllo adeguato, aumentare la tenacità |

Ricorda che la temperatura svolge un ruolo enorme nelle prestazioni in carburo. Se i tuoi strumenti sono in esecuzione, anche la migliore selezione di grado può fallire prematuramente. Assicurati un corretto raffreddamento e non superare le velocità di taglio raccomandate.

Abbiamo scoperto che circa il 60% dei guasti allo strumento in carburo deriva da applicazioni improprie piuttosto che da problemi di qualità dei materiali. Controlla i tuoi parametri di taglio prima di incolpare lo strumento!

Opzioni di soluzione personalizzate

Non riesci a trovare il grado di carburo perfetto per la tua applicazione unica? Non sei solo. Lavoriamo con i produttori per sviluppare formulazioni di carburo personalizzate per sfide specifiche.

Esistono diverse opzioni per la personalizzazione:

- Strutture in carburo a più livelli con core duro e strato esterno duro

- Carburo di gradiente con un contenuto di cobalto variabile in tutto lo strumento

- CONSTAGIONI SPECIALIZZATI Oltre il cobalto tradizionale, comprese le varianti di nichel, ferro o cromo

Le soluzioni personalizzate in genere richiedono quantità minime e tempi di sviluppo. Per applicazioni critiche con elevato volume, l'investimento paga attraverso una durata degli strumenti e una migliore produttività.

Hai considerato rivestimenti alternativi? Mentre il carburo di base è cruciale, i rivestimenti PVD o CVD specializzati possono cambiare drasticamente le caratteristiche delle prestazioni senza richiedere formulazioni di carburo completamente nuove.

Innovazioni future nella tecnologia del carburo

L'industria del carburo è sul punto di interessanti scoperte che trasformeranno il modo in cui questi materiali vengono prodotti e utilizzati. I progressi nei processi di produzione, i rivestimenti e la sostenibilità stanno rimodellando ciò che è possibile con le tecnologie in carburo cementate e di tungsteno.

Tendenze emergenti e direzioni di ricerca

La ricerca sulla tecnologia del carburo si sta muovendo più velocemente che mai. Stiamo vedendo importanti progressi Carbidi nano-strutturati che forniscono migliori rapporti di durezza a tovalità rispetto ai materiali tradizionali. Hai considerato come potrebbero influire sul tuo settore?

Gli scienziati stanno sviluppando compositi in carburo con rinforzi ceramici che possono resistere a temperature ancora più elevate, in alcuni casi a 1200 ° C! Ciò apre nuove possibilità per applicazioni di produzione aerospaziale e ad alta temperatura.

La stampa 3D di parti in carburo è un altro punto di svolta. Le aziende possono ora produrre geometrie complesse impossibili con i metodi di sinterizzazione tradizionali. Questo significa Strumenti di carburo personalizzati con canali di raffreddamento interni e bordi di taglio ottimizzati.

Alcuni sviluppi interessanti includono:

- Carbidi a gradiente con composizione variabile in tutta la parte

- Materiali in carburo autorigeneranti in grado di riparare micro-crack

- Strutture a grano ultra-fine (<0.2 μm) per resistenza all'usura superiore

Nuove tecnologie di rivestimento

I rivestimenti stanno rivoluzionando le prestazioni del carburo. Gli ultimi rivestimenti PVD (deposizione fisica del vapore) possono prolungare la durata dello strumento del 300% rispetto ai carburi non patinati. Non è impressionante?

I rivestimenti multistrato combinano i vantaggi di materiali diversi. Ad esempio, uno strato di base Tialn fornisce resistenza al calore mentre uno strato superiore in carbonio a forma di diamante offre lubrificità e resistenza all'usura.

I ricercatori delle principali università si sono sviluppati “rivestimenti intelligenti” che rispondono alle mutevoli condizioni. Questi rivestimenti possono rilasciare lubrificanti quando l'attrito aumenta o si indurisce quando esposti a pressioni più elevate.

Alcune nuove interessanti tecnologie di rivestimento includono:

- Rivestimenti in carbonio a diamante (DLC) a diamante (DLC)

- Rivestimenti nanocompositi con proprietà auto-lubrificanti

- Rivestimenti alcrsin per lavorazione ad alta temperatura

- Rivestimenti a base di ossido per resistenza alla corrosione nelle applicazioni chimiche

Sviluppi di sostenibilità e riciclaggio

L'industria del carburo sta ottenendo molto più verde. Nuovi metodi di riciclaggio possono recuperare fino al 95% del tungsteno dagli strumenti di carburo usati, riducendo la necessità di mining.

La lavorazione a base d'acqua sta sostituendo solventi dannosi nella produzione di carburo. Ciò riduce le emissioni di COV dell'80% mantenendo la qualità del prodotto. Abbiamo visto le aziende adottare sistemi idrici a circuito chiuso che eliminano completamente la scarica delle acque reflue.

I leganti alternativi stanno sostituendo il cobalto tradizionale, che ha una catena di approvvigionamento e problemi di salute. Le leghe di ferro-nickel offrono prestazioni simili con un impatto ambientale ridotto.

Le principali iniziative di sostenibilità includono:

- Sistemi di bonifica in polvere che recuperano materiale durante la macinazione

- Sintering ad alta efficienza energetica mediante tecnologia a microonde

- I leganti a base di bio derivati da risorse rinnovabili

- Impianti di produzione a zero rifiuti

Cosa aspettarsi nei prossimi 5 anni

Nei prossimi anni vedremo strumenti in carburo che durano il doppio delle opzioni attuali. Gli algoritmi di apprendimento automatico ottimizzeranno le composizioni in carburo per applicazioni specifiche, creando soluzioni veramente personalizzate.

I gemelli digitali dei processi di produzione in carburo consentiranno il controllo di qualità in tempo reale e la manutenzione predittiva. Ciò potrebbe ridurre i costi di produzione del 20-30% secondo le previsioni del settore.

Il mercato per carburi specializzati in settori emergenti come le celle a combustibile idrogeno e il calcolo quantistico crescerà di circa il 12% all'anno. Queste applicazioni richiedono proprietà uniche che solo le carbure avanzate possono fornire.

In che modo questo ti influenzerà? Aspettatevi opzioni in carburo più convenienti e specializzate man mano che l'efficienza della produzione migliora. Vedremo anche una maggiore integrazione tra fornitori in carburo e utenti finali attraverso piattaforme digitali che ottimizzano la selezione e l'utilizzo degli strumenti.

Conclusione & Risorse

Comprendere le differenze tra carburo cementato e carburo di tungsteno è essenziale per fare le giuste scelte materiali nelle tue applicazioni industriali. Esploriamo le differenze chiave, forniamo alcune risorse utili e spieghiamo come il nostro team può aiutarti ulteriormente.

Riepilogo delle differenze chiave e dei criteri di selezione

Quando si sceglie tra carburo cementato e carburo di tungsteno, ricorda che il carburo di tungsteno è in realtà un componente del carburo cementato. Il carburo cementato è un materiale composito che contiene particelle di carburo di tungsteno legate insieme a un legante in metallo (tipicamente cobalto). Il tungsteno, d'altra parte, è solo il singolo elemento metallico.

Fattori di selezione chiave da considerare:

- Durezza vs. Torna: Carburo cementato offre un eccellente equilibrio di durezza e tenacità rispetto all'acciaio di tungsteno

- Requisiti dell'applicazione: Considera la resistenza all'usura, le condizioni di temperatura e l'esposizione chimica

- Fattori di costo: Contenuto di tungsteno più elevato in genere significa costi più elevati ma prestazioni migliori in determinate applicazioni

- Aspettative di durata della vita: Il carburo cementato offre generalmente una resistenza superiore alla deformazione plastica a causa della sua maggiore resistenza alla snervamento

Quando si seleziona tra questi materiali, si consiglia di valutare le condizioni operative specifiche, i vincoli di bilancio e i requisiti di prestazione.

Risorse e strumenti aggiuntivi

Abbiamo compilato alcune risorse preziose per aiutare ad approfondire la tua comprensione dei materiali in carburo:

Guide tecniche:

- IL Guida del designer in carburo cementato – Proprietà materiali complete e criteri di selezione

- Fogli di dati di sicurezza dei materiali in carburo – Importanti informazioni di gestione e sicurezza

Strumenti online:

- Il nostro strumento di selezione di materiali interattivi su ipotesi-tools.com/material-selector

- Calcolatore di usura in carburo per stimare la durata della vita in varie applicazioni

Pubblicazioni del settore:

- Produzione moderna Numero speciale della rivista sulle applicazioni in carburo

- Il trimestrale Recensione della tecnologia in carburo Con gli ultimi risultati della ricerca

Queste risorse possono aiutarti a prendere decisioni più informate su quale materiale in carburo si adatta meglio alle tue esigenze specifiche.

Call to Action per la consultazione con gli esperti di strumenti di ipotesi

Non sei sicuro di quale materiale in carburo sia giusto per la tua applicazione? I nostri esperti di Strumenti di ipotesi sono qui per aiutarti! Abbiamo oltre 15 anni di esperienza di lavoro con materiali in carburo in numerosi settori.

Come possiamo aiutarti:

- Consulenza gratuita di 30 minuti per discutere le tue esigenze specifiche dell'applicazione

- Rapporto di analisi e raccomandazione dei materiali personalizzati

- Test del campione per verificare le prestazioni prima degli acquisti di grandi dimensioni

Contattaci oggi a info@guesstools.com. Siamo orgogliosi di trovare la soluzione materiale perfetta per sfidare le applicazioni industriali.

Perché lottare solo con le decisioni materiali? Lascia che il nostro team ti aiuti a massimizzare le prestazioni ottimizzando il tuo budget!