Sind Sie verwirrt darüber Cemented Carbid Und Wolfram -Carbid? Wir hören oft diese Begriffe, die in industriellen Umgebungen austauschbar verwendet werden, was sehr rätselhaft sein kann. Während sich Wolframkarbid auf das spezifische Material bezieht, das Wolfram und Kohlenstoff kombiniert, ist zementiertes Carbid tatsächlich eine breitere Kategorie, die Wolfram -Carbid mit einem Metallbindemittel (normalerweise Kobalt) enthält.

Wenn Menschen in der Industrie darüber sprechen “Carbid” oder “Wolfram Carbide,” Sie beziehen sich in der Regel auf zementierte Carbidverbundwerkstoffe. Diese Materialien sind aufgrund ihrer außergewöhnlichen Härte, ihrer Verschleißfestigkeit und ihrer Zähigkeit unglaublich wertvoll. Sie finden sie in Schneidwerkzeugen, Bergbaugeräten und sogar Schmuck!

Wir haben festgestellt, dass sich viele unserer Kunden über den Unterschied zwischen diesen Begriffen wundern. Der einfache Weg, sich daran zu erinnern, ist, dass Wolfram -Carbid eine bestimmte Art von zementiertem Carbid ist. Alle zementierten Carbide mit Härte über den HRC65 fallen in diese Kategorie und machen Wolfram -Carbide zu einer Untergruppe der breiteren zementierten Carbidfamilie.

Grundlagen: Was sind zementierte Carbid- und Wolfram -Carbid?

Das Verständnis dieser Materialien kann aufgrund der überlappenden Terminologie in der Branche verwirrend sein. Lassen Sie uns die Verwirrung über diese unglaublich harten Materialien beseitigen, die eine wichtige Rolle bei der Herstellung und in der Werkzeuganwendungen spielen.

Klare Definitionen beider Materialien

Cemented Carbid ist ein Verbundmaterial aus feinen Carbidpartikeln, die durch ein Metall zusammengezündet sind Bindemittel. Der häufigste Typ enthält WC -Partikel (WC) Wolfram -Carbid (Cobalt). Dies schafft ein Material mit ausgezeichneter Härte Und Resistenz tragen.

Denken Sie an zementierte Carbid wie einen Schokoladenkeks. Die Carbidpartikel sind die Schokoladenchips, und das Bindemet -Metall ist der Keksteig, der alles zusammenhält.

Das wichtigste Merkmal von zementiertem Carbid ist die Kombination aus Härte und Zähigkeit. Mit einer Vickers -Härte von rund 10.000 ist es der zweite, nur für Diamond in der Härte und gleichzeitig genügend Zähigkeit für industrielle Anwendungen aufrechtzuerhalten.

Ihre Beziehung und gemeinsame Missverständnisse

Das größte Missverständnis ist, dass dies völlig unterschiedliche Materialien sind. In Wirklichkeit, Wolfram -Carbid ist eine bestimmte Verbindung (WC), während zementiertes Carbid das fertige Verbundmaterial ist, das häufig Wolfram -Carbid enthält.

Wenn jemand erwähnt “Wolfram -Carbid -Werkzeuge,” Sie beziehen sich normalerweise auf zementierte Carbid -Werkzeuge, bei denen Wolframkarbid die Hauptkarbidkomponente ist. Pure Wolfram -Carbid ohne Ordner wäre für die meisten Anwendungen zu spröde.

Eine weitere häufige Mischung beinhaltet Wolframstahl. Nach unseren Suchergebnissen wird Tungstenstahl tatsächlich als eine Art zementiertes Carbid eingestuft, manchmal als Wolfram-Titan-Legierung bezeichnet.

Alle Materialien mit Härte, die HRC65 überschreitet, können als zementiertes Carbid bezeichnet werden. Damit ist es eine breitere Kategorie, die Wolframstahl umfasst.

Schlüsselterminologie für Branchenfachleute

Wenn Sie mit diesen Materialien arbeiten, müssen Sie diese Schlüsselbegriffe kennen:

- WC: Chemisches Symbol für Wolframkarbidverbindung

- Bindemittel: Metall (normalerweise Kobalt), das Carbidpartikel zusammenhält

- Körnung: Beeinflusst Härte- und Verschleißfestigkeit (feiner = härter)

- Kobaltinhalt: Höhere Prozentsätze erhöhen die Zähigkeit, verringern aber die Härte

Härtemessungen werden typischerweise mit dem durchgeführt Vickers Skala für diese Materialien. Zum Vergleich:

| Material | Ungefähre Vickers Härte |

|---|---|

| Cemented Carbid | 1000-2000 |

| Reines Wolfram -Carbid | 2200+ |

| Diamant | 10000 |

Wir sehen oft “solide Carbid” Außerwandelbar mit zementiertem Carbid in Produktbeschreibungen verwendet, was die Verwirrung für Käufer bei diesen Materialien erhöhen kann.

Zusammensetzung und Herstellungsprozesse

Das Verstehen, was in zementierte Carbid- und Wolfram -Carbide einfließt, erklärt ihre einzigartigen Eigenschaften. Die Materialien beginnen mit ähnlichen Zutaten, unterscheiden sich jedoch in der Verarbeitung und der endgültigen Zusammensetzung.

Detaillierte Aufschlüsselung von Materialkomponenten

Zementiertes Carbid ist a Verbundwerkstoff aus harten Carbidpartikeln zusammen mit einem weicheren Metall. Die Hauptkomponenten umfassen:

- Wolframcarbid (WC): 80-97% der Komposition

- Bindemittelmetalle: Normalerweise bei 3-20%Cobalt (CO), obwohl Nickel (NI) zur Korrosionsbeständigkeit verwendet werden kann

- Zusätzliche Carbide: Manchmal werden Titan-, Tantal- oder Niob -Carbide hinzugefügt

Der Körnung von Wolfram -Carbid -Partikeln wirkt sich erheblich auf die endgültigen Eigenschaften aus. Wir klassifizieren Carbide als:

- Feines Getreide (weniger als 1 μm): höhere Härte, bessere Verschleißfestigkeit

- Mittelgroße Getreide (1-3 μm): ausgewogene Eigenschaften

- Grobes Getreide (mehr als 3 μm): Bessere Aufprallwiderstand, Zähigkeit

Im Gegensatz dazu enthält reines Wolfram -Carbid nur Wolfram- und Kohlenstoffatome in einer kristallinen Struktur ohne Bindemittelmetall.

Schritt-für-Schritt-Herstellungsmethoden

Wie werden diese Materialien hergestellt? Schauen wir uns den typischen Prozess an:

- Pulvervorbereitung: Rohwolfram- und Kohlenstoffpulver werden mit gemischt Bindemittelmetalle (Kobalt/Nickel)

- Mahlen: Die Mischung ist nass gequält, um die Partikelgröße zu reduzieren und eine gleichmäßige Verteilung zu gewährleisten

- Trocknen und Granulation: Die Aufschlämmung wird getrocknet und zu Granulat geformt, die zum Pressen geeignet sind

- Drücken: Das Pulver wird mit den gewünschten Form mit den Stäbchen komprimiert

- Sintern: Dieser entscheidende Schritt erfolgt bei 1300-1500 ° C unter Vakuum oder Schutzatmosphäre

Während SinternDas Bindermetall schmilzt und fließt zwischen Carbidpartikeln und erzeugt eine feste Masse. Deshalb wird zementiertes Carbid manchmal als als genannt “zementiert” Material – Der Ordner zementiert buchstäblich alles zusammen.

Wie Komposition die Leistung beeinflusst

Das Verhältnis von Carbid zu Binder wirkt sich dramatisch auf Leistungsmerkmale aus. Wir sehen klare Trends:

Höher Wolframinhalt Erhöht die Härte und Verschleißfestigkeit, verringert aber die Zähigkeit. Mehr Bindermetall macht das Gegenteil – Verbesserung der Zähigkeit und Verringerung der Härte.

Körnung ist auch wichtig! Feinkörnige Carbide widersetzen sich besser, sind aber spröde. Grobkörnige Versionen können mehr Einfluss aufnehmen.

Anders Carbid -Noten werden für bestimmte Anwendungen entwickelt. Für SchneidwerkzeugeWir könnten Noten mit 6% Kobalt und feinen Körnern verwenden. Für Bergbauwerkzeuge, die heftigen Auswirkungen haben, funktionieren die Noten mit 10-15% Kobalt und mittel- bis koarse-Körnern besser.

Die Art des Bindemittels ist auch wichtig – Während Kobalt eine hervorragende Benetzung und Haftung am Wolfram -Carbid bietet, bietet Nickel eine bessere Korrosionsbeständigkeit.

Visuelle Vergleichstabelle der Kompositionsunterschiede

| Besonderheit | Cemented Carbid | Wolfram -Carbid (rein) |

|---|---|---|

| Hauptkomponenten | WC (80-97%) + BINDER Metall (3-20%) | Nur WC (Wolfram + Kohlenstoff) |

| Bindemittelmetalle | Kobalt, Nickel oder Eisen | Keiner |

| Typische Korngröße | 0.5-10 μm (kontrollierbar) | N/A (einphasiges Material) |

| Zusätzliche Verbindungen | Kann TIC, TAC, NBC enthalten | Keiner |

| Herstellung | Pulvermetallurgie + Sintern | Direkte Vergaserung von Wolfram |

| Härte Reichweite | 89-93 HRA (variiert mit der Zusammensetzung) | ~ 93 HRA (fest) |

| Flexibilität | Hoch anpassbare Eigenschaften | Begrenzte Immobilienanpassung |

Wir können sehen, dass zementiertes Carbid viel mehr Flexibilität in der Zusammensetzung bietet und es den Herstellern ermöglicht, Eigenschaften für bestimmte Anwendungen anzupassen. Der Refraktäres Metall Verbindungen liefern Wärmebeständigkeit, während die Bindungsmetall gibt dem Material seine Zähigkeit.

Leistungsmetriken: Ein umfassender Vergleich

Wenn Sie zementiertes Carbid- und Wolfram -Carbid vergleichen, können Sie ihre Leistungsmetriken verstehen, um das richtige Material für Ihre Anwendung auszuwählen. Die Unterschiede in der Härte, Stärke und Verschleiß -Eigenschaften beeinflussen die Lebensdauer und die Produktivität in industriellen Umgebungen direkt.

Härte, Zähigkeit und Verschleiß Widerstandsdaten

Zementiertes Carbid erreicht typischerweise Härtewerte, die sich überschreiten HRC65 (Oft oben greifen 90hra), was es deutlich schwieriger macht als herkömmliche Werkzeugstähle. Diese außergewöhnliche Härte stammt aus den in den Kobaltbindemittel eingebetteten Wolfram -Carbid -Partikeln.

Wolframkarbid trägt als Hauptkomponente im zementierten Carbid zu dieser extremen Härte bei. Die Verschleißfestigkeit dieser Materialien ist bemerkenswert – Sie können dauern 5-100 Mal länger als Hochgeschwindigkeitsstahl in Schleifanwendungen.

Die Frakturzähigkeit variiert auf der Zusammensetzung. Materialien mit höherem Kobaltgehalt (8-12%) bieten eine bessere Wirkung, aber leicht reduzierte Härte. Zum Vergleich:

| Materialtyp | Härte (HRA) | Frakturzähigkeit (MPA · m^(1/2)) |

|---|---|---|

| Fein-Korn-WC-CO (6%) | 92-93 | 9-11 |

| Mittelkorn WC-CO (10%) | 89-91 | 12-15 |

| Hochgeschwindigkeitsstahl | 80-86 | 20-25 |

Das Größenverhältnis zwischen Carbidkorngröße und abrasiven Partikeln beeinflusst die Verschleißleistung in verschiedenen Anwendungen erheblich.

Druckfestigkeit und Dichtevergleiche

Zementierte Carbide zeigen eine außergewöhnliche Druckfestigkeit, typischerweise im Bereich von 3.000-7.000 MPa, was ungefähr 2-3-mal höher ist als Hochgeschwindigkeitsstahl. Dies macht sie ideal für Hochdruckschnitt und Operationen bilden.

Dichte ist eine weitere Schlüsselmetrik. Zementierte Carbide haben eine Dichte von ungefähr 13-15 g/cm³, signifikant höher als 8-9 g/cm³ von Hochgeschwindigkeiten. Diese höhere Dichte trägt zu ihrer Stabilität während des Bearbeitungsbetriebs bei.

Die Querbruchstärke (TRS) misst die Fähigkeit eines Materials, Biegemitteln zu widerstehen:

- Feinkorncarbide (6% CO): 1.800-2.400 MPa

- Mittelkörnige Carbide (10% CO): 2.500-3.000 MPa

- Grobkörnige Carbide (15% CO): 2.800-3.200 MPa

Wir haben festgestellt, dass ein höherer Kobaltgehalt TRS verbessert, aber leicht die Härte und den Verschleißfestigkeit verringert. Dieser Kompromiss ist bei der Auswahl von Materialien für bestimmte Anwendungen von entscheidender Bedeutung.

Testergebnisse aus Branchenstandard

Standard -Branchentests bieten zuverlässige Metriken zum Vergleich der Carbidleistung. Der Rockwell-Härtentest (HRA-Skala) wird üblicherweise verwendet, wobei zementierte Carbide typischerweise über 90 Punkte im Vergleich zu 80-86 von Hochgeschwindigkeitsstahl erzielen.

Abriebfestigkeitstests zeigen, dass zementierte Carbide herkömmliche Werkzeuge stähle durch signifikante Ränder. In standardisierten Pin-on-Disk-Tests zeigen zementierte Carbide 5-10-mal weniger Volumenverlust als Hochgeschwindigkeitsstahl.

Impact -Kraft -Tests zeigen interessante Ergebnisse. Wenn sie wiederholten Auswirkungen unterzogen werden:

- Höhere Kobaltklassen (12-15%) zeigen eine bessere Aufprallfestigkeit

- Feinkornstrukturen bieten eine bessere Kantenretention

- Kubikcarbid -Addition (TIC, TAC) verbessern die thermische Stabilität

Nitridierte zementierte Carbide haben bei den jüngsten Tests beeindruckende Ergebnisse gezeigt. Die kubisch-carbid-angereicherte äußere Schicht wirkt ähnlich wie eine Beschichtung und verbessert die Verschleißleistung in Hochtemperaturanwendungen signifikant.

Anwendungsspezifische Leistungsmerkmale

In Metallschneidanwendungen sehen wir zementierte Carbid -Tools, die mit Geschwindigkeiten arbeiten 2-4-mal höher als Hochgeschwindigkeitsstahl. Dies führt direkt auf eine erhöhte Produktivität und eine verkürzte Bearbeitungszeit.

Für Bergbau- und Erdbewegungsgeräte wird die Aufprallfestigkeit von entscheidender Bedeutung. Noten mit 10-15% Kobaltgehalt bieten ein optimales Gleichgewicht zwischen Verschleißfestigkeit und Zähigkeit in diesen anspruchsvollen Umgebungen.

Die Vorteile von zementiertem Carbid in Hochtemperaturanwendungen sind erheblich:

- Hält die Härte bei Temperaturen bis zu 800 ° C auf

- Widersteht der thermischen Verformung

- Zeigt überlegene chemische Stabilität beim Schneiden von reaktiven Materialien

Bei der Präzisionswerkzeuge zeichnen sich feinkörnige zementierte Carbide aufgrund ihrer Fähigkeit, scharfe Schneidkanten aufrechtzuerhalten und hohe Schneidkräfte zu behalten. Ihre dimensionale Stabilität bei Wärmebehandlungen macht sie perfekt für Stanze und Formen, die enge Toleranzen erfordern.

Heiße Härte ist ein weiterer Bereich, in dem zementierte Carbide Stahl übertreffen. Während Hochgeschwindigkeitsstahl sich wesentlich über 500 ° C weichert, behalten zementierte Carbide den größten Teil ihrer Härte bis zu 800-1000 ° C, was höher ist Schneidgeschwindigkeiten.

Industrielle Anwendungen: Zementiertes Carbid gegen Wolfram -Carbid

Die Wahl zwischen zementiertem Carbid und Wolfram -Carbid hängt von den spezifischen Industriebedürfnissen ab. Die richtige Materialauswahl kann die Leistung, die Kosteneffizienz und die Lebensdauer der Investition in verschiedenen Anwendungen dramatisch verbessern.

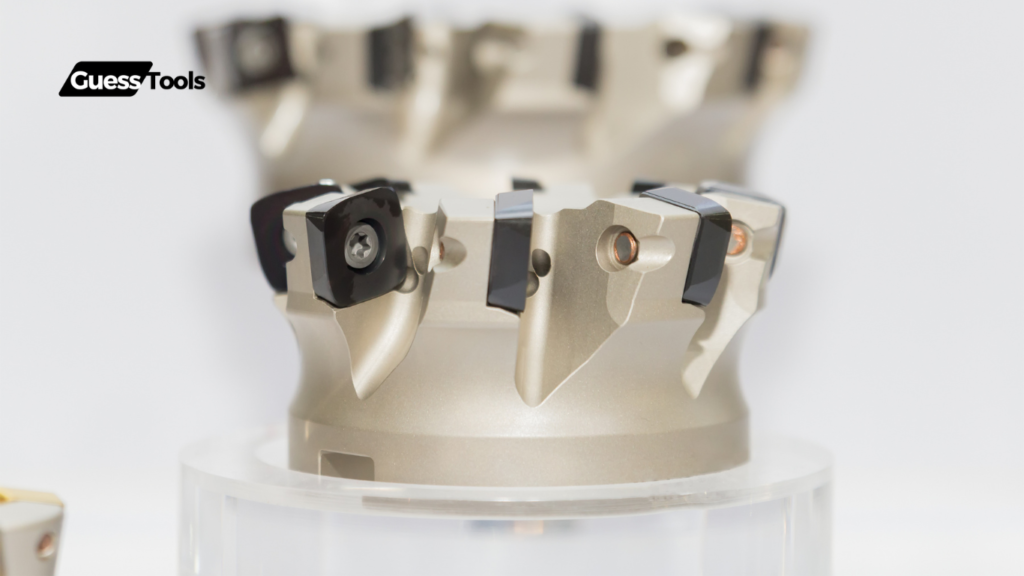

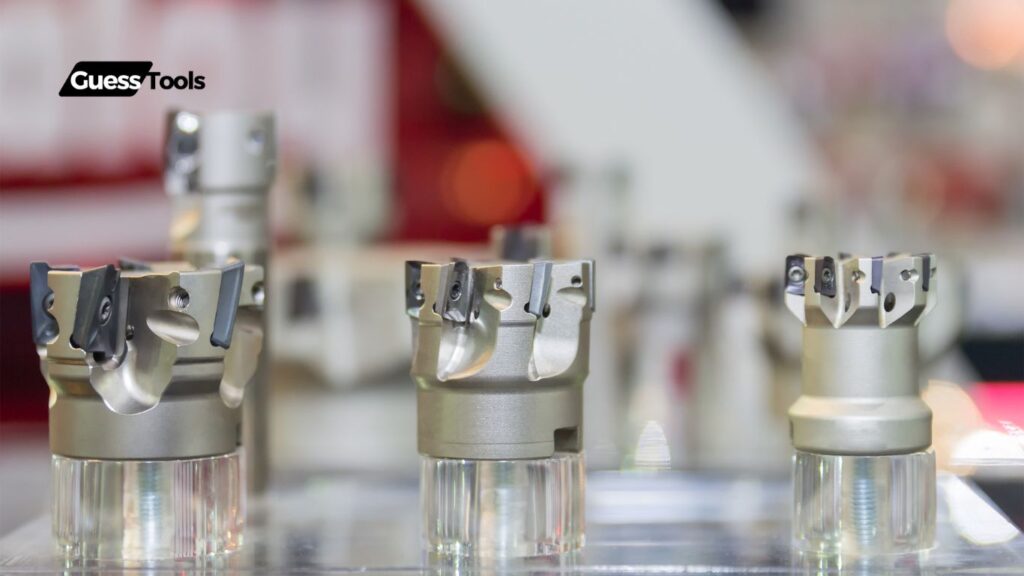

Werkzeuge und Schneidwerkzeuge

Im Bearbeitungsbetrieb bieten zementierte Carbid -Tools beeindruckende Leistungsvorteile. Diese Werkzeuge enthalten typischerweise Wolfram -Carbid -Partikel in einem Kobaltbindemittel, wodurch ein ideales Gleichgewicht zwischen Härte und Zähigkeit erzeugt wird.

Wussten Sie, dass zementierte Carbid-Schneidwerkzeuge 3- bis 5-mal schneller als Hochgeschwindigkeitsstahl funktionieren können? Diese Produktivitätssteigerung macht sie zur Auswahl für hochvolumige Herstellungsprozesse.

Bei der Arbeit mit härteren Materialien wie Edelstahl oder Titan haben wir festgestellt, dass Carbid -Werkzeuge mit speziellen Beschichtungen außergewöhnlich gut abschneiden. Diese Beschichtungen reduzieren die Reibung und Wärmeerzeugung beim Schneiden.

Zu den wichtigsten Anwendungen gehören:

- Drehvorgänge

- Fräser

- Bohrbits

- Fadenschneidwerkzeuge

Wolfram -Carbid -Stangen werden üblicherweise zur Herstellung dieser Werkzeuge verwendet und bieten den Rohstoff für benutzerdefinierte Werkzeuglösungen.

Bergbau- und Bohranwendungen

Die extremen Bedingungen für Bergbau- und Bohrbedarfsmaterialien, die intensiven Abrieb und Auswirkungen standhalten können. Hier wird die Unterscheidung zwischen Carbidklassen entscheidend.

Zementiertes Carbid mit höherem Kobaltgehalt (8-12%) bietet eine bessere Wirkung Widerstand für Gesteinsbohrungen. Im Gegensatz dazu bieten Noten mit weniger Kobalt (4-6%) für kontinuierliche Schneidanwendungen eine überlegene Verschleißfestigkeit.

Wir haben beobachtet, dass Wolfram -Carbid Bohrer Letzen bis zu 100 -mal länger als Stahlbits unter harten Gesteinsbedingungen. Diese dramatische Verbesserung des Werkzeuglebens führt zu weniger Ersatz und weniger Ausfallzeiten.

Beliebte Komponenten umfassen:

- Bohrerbits für Öl- und Gasforschung

- Bergbau -Picks

- Wolfram -Carbid -Düsen für Sandstrahlen

- Tunnelbohrungsmaschinenschneider

Diese Anwendungen profitieren von Carbids einzigartiger Kombination aus Härte (90-92 HRA) und Druckfestigkeit (bis zu 7.000 MPa).

Tragen Sie Teile und spezialisierte Komponenten

In Branchen, die mit extremen Verschleißherausforderungen konfrontiert sind, bieten Wolframkarbidkomponenten eine außergewöhnliche Lebensdauer. Der Widerstand des Materials gegen Abrieb, Erosion und chemischer Angriff macht es ideal für anspruchsvolle Umgebungen.

Wolfram -Carbid -Düsen sind in Sprühanwendungen besonders wertvoll. Wir haben festgestellt, dass sie ihre Abmessungen bis zu 20-30 Mal länger als Stahlalternativen bei der Umstellung von Schleifschlämmen oder Pulvern beibehalten.

Zu den allgemeinen Verschleißanwendungen gehören:

- Durchflussregelventile

- Extrusion stirbt

- Siegelringe

- Drahtzeichnung stirbt

Der Materialauswahlprozess muss den spezifischen Verschleißmechanismus berücksichtigen. Feinere Carbide mit höherer Härte zeichnen sich bei der Schubkleidung aus. Für den Impact -Verschleiß funktionieren die groben Noten mit höherem Kobaltgehalt besser.

Fallstudien erfolgreicher Implementierungen

Ein großer Automobilhersteller wechselte auf zementierte Carbid -Schneidwerkzeuge für die Zylinderkopfbearbeitung. Das Ergebnis? Die Produktionsraten stiegen um 35%, während die Häufigkeit von Werkzeugenwechsel um 70% zurückging.

Bei Ölbohrungen reduzierte ein Unternehmen, das Wolfram -Carbid -Düsen in seinem Bohrschlammsystem implementiert, die Düsenersatz von wöchentlichen bis vierteljährlichen Intervallen. Diese Änderung spart rund 120.000 US -Dollar pro Jahr bei den Ersatzkosten und Ausfallzeiten.

Ein Bergbaubetrieb in Australien ersetzte Standardstahlkomponenten durch maßgeschneiderte Carbid -Verschleißteile in ihren Erzverarbeitungsgeräten. Die neuen Teile dauerten 8 -mal länger und verringerten die Ausfallzeiten der Wartung um 45%.

Diese Beispiele in der realen Welt zeigen, wie die strategische Materialauswahl die betriebliche Effizienz verändern kann. Die anfänglichen höheren Kosten für Carbidkomponenten werden in der Regel durch ihre dramatisch längere Lebensdauer und eine verbesserte Leistung ausgeglichen.

Wirtschaftliche Überlegungen für Hersteller

Bei der Auswahl zwischen zementiertem Carbid und Wolfram -Carbid müssen die Hersteller mehrere wirtschaftliche Faktoren bewerten, die sich auf das Endergebnis auswirken. Die richtige Entscheidung kann auf lange Sicht zu erheblichen Kosteneinsparungen und einer verbesserten Produktivität führen.

Kostenanalyse und ROI -Berechnungen

Die anfängliche Investition in zementierte Carbid -Tools ist typischerweise höher als herkömmliche Alternativen. Diese Kosten werden jedoch oft um länger ausgeglichen Werkzeugleben Und Verbesserte Effizienz. Lassen Sie uns die Zahlen aufschlüsseln:

- Anfängliche Kosten: Zementiertes Carbid kann 20-40% mehr im Voraus kosten

- Produktionsgeschwindigkeit: Kann die Leistung in vielen Anwendungen um 25-50% erhöhen

- Ersatzfrequenz: Längere Intervalle zwischen Werkzeugänderungen

Wir haben festgestellt, dass die meisten Hersteller innerhalb von 3 bis 6 Monaten eine Rendite für Investitionen sehen, wenn sie auf zementiertes Carbid wechseln. Diese ROI -Berechnung sollte nicht nur die Werkzeugkosten umfassen, sondern auch die Ausfallzeit für Werkzeugänderungen und die erhöhte Produktionskapazität reduziert.

Zum Beispiel verzeichnete eine Produktionsstätte, die 12.000 US -Dollar in zementierte Carbid -Schneidwerkzeuge investierte Produktionsgeschwindigkeit und reduzierter Werkzeugersatz um 40%, was zu einer jährlichen Einsparung von ca. 38.000 USD führt.

Überlegungen zur Lieferkette

Der Wolfram -Carbide -Markt wird voraussichtlich von 5,69 Milliarden US -Dollar im Jahr 2023 auf 14,54 Milliarden US -Dollar bis 2031 wachsen, was sich sowohl auf die Verfügbarkeit als auch die Preisgestaltung auswirken kann.

Zu den wichtigsten zu berücksichtigenden Lieferkettenfaktoren gehören:

- Beschaffung Zuverlässigkeit: China produziert etwa 80% des weltweiten Wolframs

- Materialverfügbarkeit: Mögliche Schwankungen aufgrund von Bergbauvorschriften

- Vorlaufzeiten: Benutzerdefinierte zementierte Carbid -Tools erfordern möglicherweise längere Wartezeiten

Wir empfehlen, Beziehungen zu mehreren Lieferanten aufzubauen, um das Risiko zu mindern. Einige Hersteller haben Just-in-Time-Inventarsysteme speziell für ihre Carbide-Tools implementiert, um die Verfügbarkeit bei den Tragkosten auszugleichen.

Störungen der Lieferkette können sich erheblich auf die Produktion auswirken. Es lohnt sich daher, zu berücksichtigen, wie kritisch diese Tools für Ihren Betrieb sind.

Wartungs- und Werkzeuglebensfaktoren

Zementierte Carbid-Tools bieten im Vergleich zu herkömmlichen Alternativen in den meisten Anwendungen in der Regel eine 5-10-mal längere Lebensdauer. Diese verlängerte Lebensdauer wirkt sich direkt auf Ihre aus Wartungsbudget und Produktionsplan.

Wartungsüberlegungen:

- Ordnungsgemäßes Training für Bediener zur korrekten Verwendung von Carbid -Tools

- Regelmäßige Inspektionspläne zur Ermittlung des Verschleißes vor dem Ausfall

- Geeignete Reinigungs- und Speicherprotokolle

Die Lebensdauer kann während des Betriebs durch richtige Kühltechniken weiter erweitert werden. Ein Hersteller meldete eine 35% ige Steigerung der Lebensdauer des Carbide -Werkzeugs einfach, indem er sein Kühlmittelsystem zu einem Preis von nur 2.000 US -Dollar optimierte.

Denken Sie daran, dass das Werkzeugfehler häufig zu Schäden an Werkstücken führt, was versteckte Kosten ergänzt, die über das Ersetzen des Werkzeugs selbst hinausgehen.

Langzeitwertbewertung

Abgesehen von sofortigen Kostenüberlegungen müssen wir die Gesamtwertverfassung von zementierten Carbid -Werkzeugen bewerten.

Langfristige Vorteile sind:

- Verbesserte Oberflächenfinish -Qualität (Reduzierung von Sekundärvorgängen)

- Genauere Toleranzen (weniger abgelehnte Teile)

- Fähigkeit, härtere Materialien zu maschinen (expandierende Funktionen)

- Reduzierter Energieverbrauch (in einigen Fällen bis zu 15%)

Bei den zusätzlichen Vorteilen verändert sich die Wertgleichung erheblich. Eine umfassende Bewertung sollte Qualitätsverbesserungen, Abfallreduzierung und erweiterte Produktionsfähigkeiten umfassen.

Für einen mittelgroßen Herstellungsbetrieb führen diese Vorteile in der Regel zu einem zusätzlichen Kostenvorteil von 10 bis 15%, der über die Direktinstrument- und Produktivitätsgewinne hinausgeht, wodurch ein klarer wirtschaftlicher Gewinner für die meisten hochvolumigen oder Präzisionsanwendungen zu einem klaren wirtschaftlichen Gewinner gemacht wird.

Gudene Tools Expert -Leitfaden zur Materialauswahl

Die Auswahl des richtigen Materials für Ihre Schneidwerkzeuge kann einen großen Unterschied in Bezug auf Leistung und Kosten bewirken. Wir haben diesen Leitfaden zusammengestellt, um die komplexe Welt der zementierten Carbid- und Wolfram -Carbide -Optionen zu navigieren, basierend auf unseren jahrzehntelangen Erfahrung auf diesem Gebiet.

Anwendungsspezifische Empfehlungen

Arbeiten Sie mit harten Metallen oder weichen Materialien? Diese Frage ist sehr wichtig bei der Auswahl zwischen Carbid -Typen. Für Hochgeschwindigkeitsbearbeitung Aus Stahl empfehlen wir feinkörnigem zementiertem Carbid mit 6-10% Kobaltgehalt für die beste Balance zwischen Beständigkeit und Zähigkeit.

Beim Schneiden Gusseisen oder NichteisenmetalleEine geradlinige Carbidqualität mit niedrigerem Kobalt (4-6%) funktioniert sehr gut. Die höhere Härte verhindert vor vorzeitigen Verschleiß.

Für Holzverarbeitungswerkzeuge, mittelkornkarbid mit 10-15% Cobalt liefert die Stoßfestigkeit, die für die Umgang mit Knoten und unterschiedlichen Dichten erforderlich ist.

Betrachten Sie diese Faktoren:

- Werkstückhärte

- Schnittgeschwindigkeitsanforderungen

- Nass vs. trockene Bearbeitungsbedingungen

- Erforderliche Oberflächen -Finish -Qualität

Denken Sie daran, dass schwieriger nicht immer besser ist! Manchmal überdauert eine leicht weichere Note mit besserer Zähigkeit eine härtere Note in unterbrochenen Schneidanwendungen.

Best Practices der Branche

Wir haben festgestellt, dass die meisten Bearbeitungsfehler auf unsachgemäße Materialauswahl stammen. Befolgen Sie diese Branchenrichtlinien für die besten Ergebnisse:

- Passen Sie die Carbid -Korngröße Ihrer Anwendung an:

- Nanograin (<0.2μm): Präzisionswerkzeuge, ausgezeichnete Finish

- Feinkorn (0,5-0,8 μm): Allgemeiner Zweck

- Mittelkorn (1,0-1,5 μm): schwerere Schnitte, mehr Schlagfestigkeit

- Grobes Getreide (2,0-6,0 μm): Maximale Zähigkeit für die Schrägierung

- Betrachten Sie die volle Schneidumgebung, nicht nur das Material, das geschnitten wird. Kühlmittelverfügbarkeit, Maschinensteifigkeit und Werkzeuginhaber -Qualität beeinflussen alle, welche Carbid -Note am besten funktioniert.

Führen Sie nach Möglichkeit immer Testschnitte aus. Was in der Theorie funktioniert, führt nicht immer in den realen Erfolg. Wir haben Fälle gesehen, in denen ein wenig “falsch” Die Note gemäß den Charts hat die übertroffen “richtig” eine wegen einzigartiger Maschinenmerkmale.

Fehlerbehebung häufiges Problem

Trägt Ihr Wolfram -Carbide -Werkzeug zu schnell? Möglicherweise benötigen Sie eine Klasse mit höherer Härte oder anderer Beschichtung. Übermäßiges Kantenausbruch? Betrachten Sie eine Klasse mit mehr Kobaltbinder für eine verbesserte Zähigkeit.

Häufige Probleme und Lösungen:

| Problem | Potenzielle Lösung |

|---|---|

| Schnelle Verschleiß | Erhöhen Sie den WC -Gehalt, reduzieren Sie die Korngröße |

| Randausbruch | Erhöhen Sie den Kobaltanteil |

| Aufgebaute Kante | Versuchen Sie die PVD -Beschichtung oder eine polierte Kante |

| Werkzeugbruch | Überprüfen Sie die ordnungsgemäße Unterstützung, erhöhen Sie die Zähigkeit |

Denken Sie daran, dass die Temperatur eine große Rolle bei der Carbid -Leistung spielt. Wenn Ihre Tools heiß ausgeführt werden, kann selbst die beste Auswahl an der Klasse vorzeitig ausfallen. Stellen Sie eine ordnungsgemäße Kühlung sicher und überschreiten Sie die empfohlenen Schnittgeschwindigkeiten nicht.

Wir haben festgestellt, dass etwa 60% der Carbid -Toolfehler eher auf unsachgemäße Anwendungen als auf materielle Qualitätsprobleme zurückzuführen sind. Überprüfen Sie Ihre Schneidparameter, bevor Sie das Werkzeug verantwortlich machen!

Benutzerdefinierte Lösungsoptionen

Sie können nicht die perfekte Carbide -Note für Ihre einzigartige Anwendung finden? Du bist nicht allein. Wir arbeiten mit Herstellern zusammen, um maßgefertigte Carbidformulierungen für bestimmte Herausforderungen zu entwickeln.

Für die Anpassung gibt es mehrere Optionen:

- Mehrschicht-Carbid-Strukturen mit harter Kern und harter Außenschicht

- Gradientenkarbid Mit unterschiedlichem Kobaltinhalt im gesamten Tool

- Spezialbindemittel Jenseits des traditionellen Kobalts, einschließlich Nickel-, Eisen- oder Chromvarianten

Benutzerdefinierte Lösungen erfordern in der Regel minimale Bestellmengen und Entwicklungszeiten. Bei kritischen Anwendungen mit hohem Volumen zahlt sich die Investition durch eine erweiterte Lebensdauer und eine verbesserte Produktivität aus.

Haben Sie über alternative Beschichtungen nachgedacht? Während das Grundkarbid von entscheidender Bedeutung ist, können spezielle PVD- oder CVD -Beschichtungen die Leistungsmerkmale drastisch ändern, ohne dass vollständig neue Carbidformulierungen erforderlich sind.

Zukünftige Innovationen in der Carbide -Technologie

Die Carbide -Industrie steht kurz vor aufregenden Durchbrüchen, die die Erzeugung und Verwendung dieser Materialien verändern. Fortschritte bei Herstellungsprozessen, Beschichtungen und Nachhaltigkeit sind die Umgestaltung dessen, was sowohl mit zementierten als auch mit Wolfram -Carbid -Technologien möglich ist.

Aufkommende Trends und Forschungsrichtungen

Die Forschung in der Carbide -Technologie bewegt sich schneller als je zuvor. Wir sehen große Fortschritte in Nano-strukturierte Carbide Das bietet eine bessere Verhältnis von Härte zu Tougness als herkömmliche Materialien. Haben Sie überlegt, wie sich diese auf Ihre Branche auswirken könnten?

Wissenschaftler entwickeln Carbidverbundwerkstoffe mit Keramikverstärkung, die noch höhere Temperaturen standhalten können - in einigen Fällen bis zu 1200 ° C! Dies eröffnet neue Möglichkeiten für Luft- und Raumfahrt- und Hochtemperaturanwendungen.

Der 3D-Druck von Carbid-Teilen ist ein weiterer Game-Changer. Unternehmen können jetzt komplexe Geometrien produzieren, die mit traditionellen Sintermethoden unmöglich waren. Das heisst Benutzerdefinierte Carbid -Werkzeuge mit internen Kühlkanälen und optimierten Schneidkanten.

Einige interessante Entwicklungen umfassen:

- Gradientencarbide mit unterschiedlicher Komposition während des gesamten Teils

- Selbstheilende Carbidmaterialien, die Mikro-Cracks reparieren können

- Ultra-Fine-Getreidestrukturen (<0.2 μm) für überlegene Verschleißfestigkeit

Neue Beschichtungstechnologien

Beschichtungen revolutionieren die Karbidleistung. Die neuesten PVD -Beschichtungen (Physical Dampor Deposition) können die Lebensdauer der Werkzeuge im Vergleich zu unbeschichteten Carbiden um 300% verlängern. Ist das nicht beeindruckend?

Mehrschichtbeschichtungen kombinieren die Vorteile verschiedener Materialien. Beispielsweise bietet eine Tialn-Basisschicht Wärmefestigkeit, während eine diamantartige Kohlenstoff-Top-Schicht Schmierung und Verschleißfestigkeit bietet.

Forscher an führenden Universitäten haben sich entwickelt “Smart Coatings” das reagiert auf sich ändernde Bedingungen. Diese Beschichtungen können Schmiermittel freisetzen, wenn die Reibung zunimmt oder härtet, wenn sie höheren Drücken ausgesetzt sind.

Einige aufregende neue Beschichtungstechnologien sind:

- Wasserstofffreie diamantähnliche Kohlenstoffbeschichtungen (DLC)

- Nanokompositbeschichtungen mit selbstschmierenden Eigenschaften

- Alcrsin-Beschichtungen für Hochtemperaturbearbeitung

- Beschichtungen auf Oxidbasis für Korrosionsresistenz in chemischen Anwendungen

Nachhaltigkeit und Recyclingentwicklungen

Die Carbide -Industrie bekommt viel grüner. Neue Recycling -Methoden können bis zu 95% des Wolframs von gebrauchten Carbid -Tools wiederherstellen, was den Bergbau benötigt.

Die Verarbeitung auf Wasserbasis ersetzt schädliche Lösungsmittel in der Carbidproduktion. Dies senkt die VOC -Emissionen um 80% und die Produktqualität. Wir haben gesehen, dass Unternehmen Wassersysteme mit geschlossenem Schleife einsetzen, die die Abwasserentladung vollständig beseitigen.

Alternative Bindemittel ersetzen traditionelles Kobalt, das Lieferketten- und Gesundheitsbedenken aufweist. Eisen-Nickel-Legierungen bieten eine ähnliche Leistung mit verringerten Umweltauswirkungen.

Zu den wichtigsten Nachhaltigkeitsinitiativen gehören:

- Pulver -Reklamationssysteme, die Material während des Mahlens wiederherstellen

- Energieeffizientes Sintern mit Mikrowellentechnologie

- Bio-basierte Bindemittel, die aus erneuerbaren Ressourcen stammen

- Herstellungseinrichtungen mit Nullabfall

Was in den nächsten 5 Jahren zu erwarten ist

In den kommenden Jahren werden Carbide -Tools sehen, die doppelt so lange dauern wie die aktuellen Optionen. Algorithmen für maschinelles Lernen optimieren Carbid -Zusammensetzungen für bestimmte Anwendungen und erstellen wirklich maßgeschneiderte Lösungen.

Digitale Zwillinge von Carbid-Herstellungsprozessen ermöglichen die Qualitätskontrolle in Echtzeit und die Vorhersage. Dies könnte die Produktionskosten gemäß Branchenprognosen um 20-30% senken.

Der Markt für spezielle Carbide in aufstrebenden Branchen wie Wasserstoffbrennstoffzellen und Quantencomputer wird jährlich um geschätzte 12% wachsen. Diese Anwendungen erfordern einzigartige Eigenschaften, die nur fortschrittliche Carbide bereitstellen können.

Wie wird sich das auf Sie auswirken? Erwarten Sie erschwinglichere und spezialisiertere Carbid -Optionen, wenn sich die Produktionseffizienz verbessert. Wir werden auch eine stärkere Integration zwischen Carbid-Lieferanten und Endbenutzern durch digitale Plattformen sehen, die die Auswahl und Verwendung von Werkzeugen optimieren.

Abschluss & Ressourcen

Das Verständnis der Unterschiede zwischen zementiertem Carbid und Wolfram -Carbid ist für die Entscheidung der richtigen materiellen Auswahl in Ihren industriellen Anwendungen von wesentlicher Bedeutung. Lassen Sie uns die wichtigsten Unterschiede untersuchen, einige hilfreiche Ressourcen bereitstellen und erläutern, wie unser Team Sie weiter unterstützen kann.

Zusammenfassung der wichtigsten Unterschiede und Auswahlkriterien

Denken Sie bei der Auswahl zwischen zementiertem Carbid und Wolframkarbid daran, dass Wolframkarbid tatsächlich ein Bestandteil des zementierten Carbids ist. Zementiertes Carbid ist ein Verbundmaterial, das Wolfram -Carbidpartikel enthält, die mit einem Metallbindemittel (typischerweise Kobalt) gebunden sind. Wolfram ist dagegen nur das einzelne Metallelement.

Zu berücksichtigende wichtige Auswahlfaktoren:

- Härte gegen Zähigkeit: Zemented Carbide bietet eine hervorragende Balance zwischen Härte und Zähigkeit im Vergleich zu Wolframstahl

- Anwendungsanforderungen: Betrachten Sie Verschleißfestigkeit, Temperaturbedingungen und chemische Exposition

- Kostenfaktoren: Höherer Wolframgehalt bedeutet in der Regel höhere Kosten, aber eine bessere Leistung in bestimmten Anwendungen

- Lebensdauer Erwartungen: Zementiertes Carbid bietet im Allgemeinen einen überlegenen Widerstand gegen plastische Verformungen aufgrund seiner höheren Ertragsfestigkeit

Bei der Auswahl dieser Materialien empfehlen wir die Bewertung Ihrer spezifischen Betriebsbedingungen, Budgetbeschränkungen und Leistungsanforderungen.

Zusätzliche Ressourcen und Tools

Wir haben einige wertvolle Ressourcen zusammengestellt, um Ihr Verständnis von Carbid -Materialien zu vertiefen:

Technische Guides:

- Der Cemented Carbide Designer's Guide – Umfassende Materialeigenschaften und Auswahlkriterien

- Datenblätter für Carbid -Material Sicherheitsdaten – Wichtige Informationen zur Handhabung und Sicherheit

Online -Tools:

- Unser interaktives Material Selector-Tool für materielles Material unter midense-tools.com/material-selector

- Carbid -Verschleißrechner zur Schätzung der Lebensdauer in verschiedenen Anwendungen

Branchenpublikationen:

- Moderne Fertigung Sonderausgabe des Magazins zu Carbide -Anwendungen

- Das vierteljährlich Carbide Technology Review mit den neuesten Forschungsergebnissen

Diese Ressourcen können Ihnen helfen, fundiertere Entscheidungen darüber zu treffen, welches Carbidmaterial Ihren spezifischen Anforderungen am besten entspricht.

Aufruf zum Handeln zur Beratung mit Guess -Tools -Experten

Sie sind sich nicht sicher, welches Carbidmaterial für Ihre Bewerbung geeignet ist? Unsere Experten für Guess -Tools sind hier, um zu helfen! Wir haben über 15 Jahre Erfahrung in der Arbeit mit Carbidmaterialien in zahlreichen Branchen.

Wie wir Ihnen helfen können:

- Kostenlose 30-minütige Beratung, um Ihre spezifischen Anwendungsanforderungen zu besprechen

- Benutzerdefinierte Materialanalyse- und Empfehlungsbericht

- Beispieltests zur Überprüfung der Leistung vor großen Einkäufen

Kontaktieren Sie uns noch heute um info@guesstools.com. Wir sind stolz darauf, die perfekte materielle Lösung für herausfordernde industrielle Anwendungen zu finden.

Warum nur mit materiellen Entscheidungen kämpfen? Lassen Sie sich von unserem Team helfen, die Leistung zu maximieren und gleichzeitig Ihr Budget zu optimieren!