Er du forvirret over Cementeret carbid og wolframcarbid? Vi hører ofte disse udtryk, der bruges ombytteligt i industrielle omgivelser, som kan være ret forundrende. Mens wolframcarbid henviser til det specifikke materiale, der kombinerer wolfram og carbon, er cementeret carbid faktisk en bredere kategori, der inkluderer wolframcarbid bundet med et metalbindemiddel (normalt kobolt).

Når folk i branchen taler om “Carbide” eller “wolframcarbid,” De henviser typisk til cementerede carbidkompositter. Disse materialer er utroligt værdifulde til fremstilling på grund af deres ekstraordinære hårdhed, slidstyrke og sejhed. Du finder dem i skæreværktøjer, minedriftudstyr og endda smykker!

Vi har bemærket, at mange af vores kunder undrer sig over forskellen mellem disse udtryk. Den enkle måde at huske det på er, at wolframcarbid er en bestemt type cementeret carbid. Alle cementerede carbider med hårdhed, der overstiger HRC65, falder ind i denne kategori, hvilket gør wolframcarbid til en undergruppe af den bredere cementerede carbidfamilie.

Grundlæggende: Hvad er cementeret carbid og wolframcarbid?

At forstå disse materialer kan være forvirrende på grund af overlappende terminologi i branchen. Lad os rydde op i forvirringen omkring disse utroligt hårde materialer, der spiller en vigtig rolle i fremstilling og værktøjsapplikationer.

Klare definitioner af begge materialer

Cementeret carbid er et sammensat materiale lavet af fine partikler af carbid cementeret sammen af et metal bindemiddel. Den mest almindelige type indeholder wolframcarbidpartikler (WC) partikler, der afholdes af kobolt. Dette skaber et materiale med fremragende hårdhed og Modstandsdygtighed.

Tænk på cementeret carbide som en chokoladechip -cookie. Karbidpartiklerne er chokoladechips, og bindemetallet er cookie dejen, der holder alt sammen.

Det vigtigste træk ved cementeret carbid er dets kombination af hårdhed og sejhed. Med en Vickers -hårdhed på omkring 10.000 er det kun andet til Diamond i hårdhed, mens den opretholder nok sejhed til industrielle anvendelser.

Deres forhold og almindelige misforståelser

Den største misforståelse er at tænke på, at disse er helt forskellige materialer. I virkeligheden, wolframcarbid er en specifik forbindelse (WC), mens cementeret carbid er det færdige sammensatte materiale, der ofte indeholder wolframcarbid.

Når nogen nævner “wolframcarbidværktøjer,” De henviser normalt til cementerede carbidværktøjer, hvor wolframcarbid er den vigtigste karbidkomponent. Ren wolframcarbid uden et bindemiddel ville være for sprødt til de fleste applikationer.

En anden almindelig blanding involverer wolframstål. I henhold til vores søgeresultater klassificeres wolframstål faktisk som en type cementeret carbid, undertiden kaldet wolfram-titanlegering.

Alle materialer med hårdhed, der overstiger HRC65, kan kaldes cementeret carbid, hvilket gør det til en bredere kategori, der inkluderer wolframstål.

Nøgleterminologi for branchefolk

Når du arbejder med disse materialer, skal du kende disse nøgleudtryk:

- Wc: Kemisk symbol for wolframcarbidforbindelse

- Bindemiddel: Metal (normalt kobolt), der holder carbidpartikler sammen

- Kornstørrelse: Påvirker hårdhed og slidstyrke (finere = hårdere)

- Koboltindhold: Højere procentdele øger sejheden, men reducerer hårdheden

Måling af hårdhed udføres typisk ved hjælp af Vickers skala For disse materialer. Til sammenligning:

| Materiale | Omtrentlige Vickers hårdhed |

|---|---|

| Cementeret carbid | 1000-2000 |

| Ren wolframcarbid | 2200+ |

| Diamant | 10000 |

Vi ser ofte “fast carbid” Bruges ombytteligt med cementeret carbid i produktbeskrivelser, hvilket kan tilføje forvirringen for købere, der er nye til disse materialer.

Sammensætning og fremstillingsprocesser

At forstå, hvad der går i cementeret carbid og wolframcarbid, hjælper med at forklare deres unikke egenskaber. Materialerne starter med lignende ingredienser, men adskiller sig i behandling og endelig sammensætning.

Detaljeret nedbrydning af materialekomponenter

Cementeret karbid er en sammensat materiale Lavet af hårde carbidpartikler bundet sammen med et blødere metal. Hovedkomponenterne inkluderer:

- Wolframcarbid (WC): 80-97% af sammensætningen

- Bindemetaller: Normalt kan kobolt (CO) ved 3-20%, skønt nikkel (NI) kan bruges til korrosionsbestandighed

- Yderligere carbider: Nogle gange tilføjes titanium, tantal eller niobiumcarbider

De kornstørrelse af wolframcarbidpartikler påvirker signifikant de endelige egenskaber. Vi klassificerer carbider som:

- Fin korn (mindre end 1 μm): højere hårdhed, bedre slidstyrke

- Medium korn (1-3 μm): Afbalancerede egenskaber

- Groft korn (større end 3 μm): Bedre påvirkningsmodstand, sejhed

Rent wolframcarbid indeholder derimod kun wolfram- og carbonatomer i en krystallinsk struktur uden et bindemetal.

Trin-for-trin fremstillingsmetoder

Hvordan fremstilles disse materialer? Lad os se på den typiske proces:

- Pulverforberedelse: Rå wolfram og kulstofpulvere blandes med Bindemetaller (kobolt/nikkel)

- Fræsning: Blandingen er vådmålet for at reducere partikelstørrelsen og sikre jævn distribution

- Tørring og granulering: Opslæmningen tørres og dannes til granuler, der er egnede til at trykke på

- Presserende: Pulveret komprimeres i den ønskede form ved hjælp af dies

- Sintring: Dette afgørende trin sker ved 1300-1500 ° C under vakuum eller beskyttende atmosfære

Under sintring, Bindemetallet smelter og strømmer mellem carbidpartikler, hvilket skaber en fast masse. Dette er grunden til, at cementeret carbide undertiden kaldes en “cementeret” materiale – Bindemidlet cementerer bogstaveligt talt alt sammen.

Hvordan komposition påvirker ydeevnen

Forholdet mellem carbid og bindemiddel påvirker dramatisk ydelseskarakteristika. Vi ser klare tendenser:

Højere Wolframindhold Øger hårdhed og slidstyrke, men mindsker sejheden. Mere Bindemetal gør det modsatte – Forbedring af sejhed, mens du reducerer hårdheden.

Kornstørrelse betyder også! Finkornede carbider modstår slid bedre, men er mere sprøde. Grovkornede versioner kan absorbere mere indflydelse.

Anderledes Karbidkvaliteter er konstrueret til specifikke applikationer. For Skæreværktøjer, vi bruger muligvis karakterer med 6% kobolt og fine korn. For minedrift, der står over for hårde virkninger, fungerer karakterer med 10-15% kobolt og mellemstore kornkorn bedre.

Den type bindemiddel betyder også noget – Mens Cobalt giver fremragende befugtning og vedhæftning til wolframcarbid, tilbyder nikkel bedre korrosionsbestandighed.

Visuel sammenligningstabel over kompositionsforskelle

| Funktion | Cementeret carbid | Wolframcarbid (ren) |

|---|---|---|

| Hovedkomponenter | WC (80-97%) + bindemiddelmetal (3-20%) | Kun WC (wolfram + carbon) |

| Bindemetaller | Kobolt, nikkel eller jern | Ingen |

| Typisk kornstørrelse | 0.5-10 μm (kontrollerbar) | N/A (enfasemateriale) |

| Yderligere forbindelser | Kan indeholde TIC, TAC, NBC | Ingen |

| Fremstilling | Pulver metallurgi + sintring | Direkte karburisering af wolfram |

| Hardness rækkevidde | 89-93 HRA (varierer med sammensætning) | ~ 93 HRA (fast) |

| Fleksibilitet | Meget tilpasselige egenskaber | Begrænset justering af ejendom |

Vi kan se, at cementeret carbide giver meget mere fleksibilitet i sammensætning, hvilket giver producenterne mulighed for at skræddersy egenskaber til specifikke applikationer. De ildfast metal Forbindelser giver varmemodstand, mens Limning af metal giver materialet dets sejhed.

Performance Metrics: En omfattende sammenligning

Når du sammenligner cementeret carbide og wolframcarbid, hjælper det at forstå deres ydelsesmetrics dig med at vælge det rigtige materiale til din applikation. Forskellene i hårdhed, styrke og slidegenskaber påvirker direkte værktøjets levetid og produktivitet i industrielle omgivelser.

Hårdhed, sejhed og slidstyrke data

Cementeret carbid opnår typisk hårdhedsværdier overskridelse HRC65 (Ofte når ovenover 90hra), hvilket gør det markant sværere end konventionelle værktøjsstål. Denne ekstraordinære hårdhed kommer fra wolframcarbidpartiklerne indlejret i koboltbindemidlet.

Wolframcarbid, som en primær komponent i cementeret carbid, bidrager til denne ekstreme hårdhed. Slidmodstanden for disse materialer er bemærkelsesværdig – De kan vare 5-100 gange længere end højhastighedsstål i slibende applikationer.

Brudsejhed varierer baseret på sammensætning. Materialer med højere koboltindhold (8-12%) tilbyder bedre påvirkningsmodstand, men lidt reduceret hårdhed. Til sammenligning:

| Materiel type | Hårdhed (HRA) | Brudsejhed (MPa · M^(1/2)) |

|---|---|---|

| Finkorn WC-CO (6%) | 92-93 | 9-11 |

| Medium-korn WC-CO (10%) | 89-91 | 12-15 |

| Højhastighedsstål | 80-86 | 20-25 |

Størrelsesforholdet mellem carbidkornsstørrelse og slibende partikler påvirker signifikant slidydelse i forskellige anvendelser.

Komprimeringsstyrke og tæthedssammenligning

Cementerede carbider demonstrerer enestående trykstyrke, typisk i intervallet af 3.000-7.000 MPa, som er ca. 2-3 gange højere end højhastighedsstål. Dette gør dem ideelle til Højtryksskæring og dannelse af operationer.

Densitet er en anden nøglemetrik. Cementerede carbider har en densitet på cirka 13-15 g/cm³, signifikant højere end højhastighedsstål 8-9 g/cm³. Denne højere densitet bidrager til deres stabilitet under bearbejdningsoperationer.

Den tværgående brudstyrke (TRS) måler et materiales evne til at modstå bøjningskræfter:

- Finkorkarbider (6% CO): 1.800-2.400 MPa

- Karbider med mellemkorn (10% CO): 2.500-3.000 MPa

- Grovkornkarbider (15% CO): 2.800-3.200 MPa

Vi har fundet ud af, at højere koboltindhold forbedrer TRS, men reducerer hårdhed og slidbestandighed. Denne afvejning er afgørende, når man vælger materialer til specifikke applikationer.

Resultater af branchestandard test

Standardindustristest giver pålidelige målinger til sammenligning af carbidpræstation. Rockwell-hårdhedstesten (HRA-skala) bruges ofte med cementerede carbider, der typisk scorer over 90, sammenlignet med højhastighedsstål 80-86.

Abrasion Resistance Testing viser cementerede carbider Outlast konventionelle værktøjsstål ved betydelige marginer. I standardiserede pin-on-disk-tests viser cementerede carbider 5-10 gange mindre Volumentab end højhastighedsstål.

Impact Strength Testing afslører interessante resultater. Når det udsættes for gentagen påvirkning:

- Højere koboltkarakterer (12-15%) viser bedre påvirkningsmodstand

- Finkornstrukturer giver bedre kantopbevaring

- Kubikcarbidtilsætninger (TIC, TAC) forbedrer termisk stabilitet

Nitridede cementerede carbider har vist imponerende resultater i den nylige test. Det kubiske carbid berigede ydre lag virker på lignende måde som en belægning, hvilket markant forbedrer slidydelse i høje temperaturanvendelser.

Applikationsspecifikke ydelsesegenskaber

I metalskæringsapplikationer ser vi cementerede karbidværktøjer, der fungerer med hastigheder 2-4 gange højere end højhastighedsstål. Dette betyder direkte til øget produktivitet og reduceret bearbejdningstid.

For minedrift og jordbevægende udstyr bliver påvirkningsmodstand afgørende. Karakterer med 10-15% koboltindhold giver den optimale balance mellem slidstyrke og sejhed i disse krævende miljøer.

Fordelene ved cementeret carbid i applikationer med høj temperatur er betydelige:

- Opretholder hårdhed ved temperaturer op til 800 ° C

- Modstår termisk deformation

- Udstiller overlegen kemisk stabilitet, når man skærer reaktive materialer

I præcisionsværktøjet udmærkede finkornet cementerede carbider på grund af deres evne til at opretholde skarpe skærekanter, mens de modsatte høje skærekræfter. Deres dimensionelle stabilitet under varmebehandlinger gør dem perfekte til dies og forme, der kræver stramme tolerancer.

Varm hårdhed er et andet område, hvor cementerede carbider overgår stål. Mens højhastighedsstål blødgør markant over 500 ° C, bevarer cementerede carbider det meste af deres hårdhed op til 800-1000 ° C, hvilket giver mulighed for højere Skærhastigheder.

Industrielle applikationer: Cementeret carbid vs wolframcarbid

Valg af cementeret carbid og wolframcarbid afhænger af specifikke industribehov. Det rigtige materialeudvalg kan dramatisk forbedre ydeevnen, omkostningseffektiviteten og værktøjets levetid i forskellige applikationer.

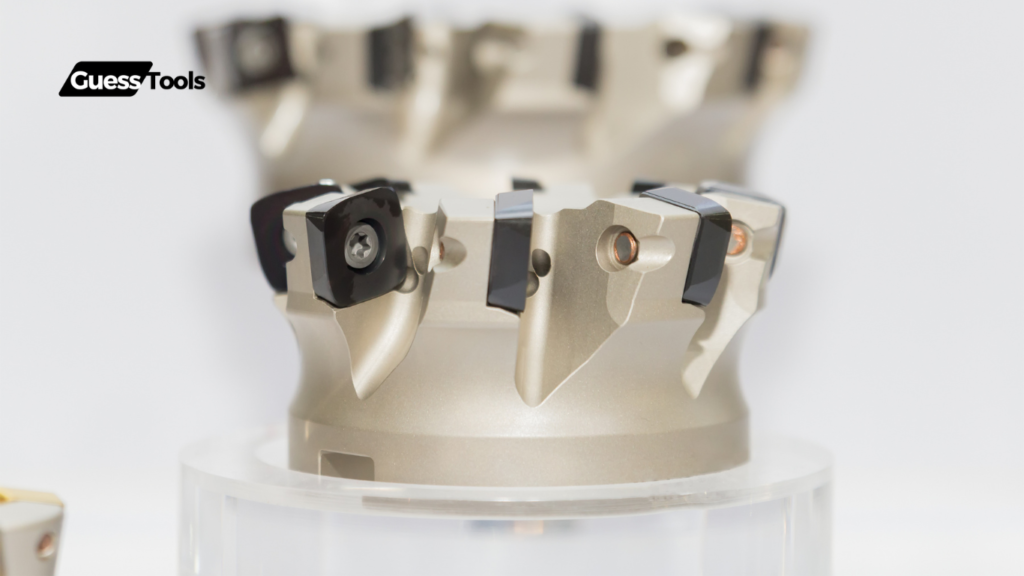

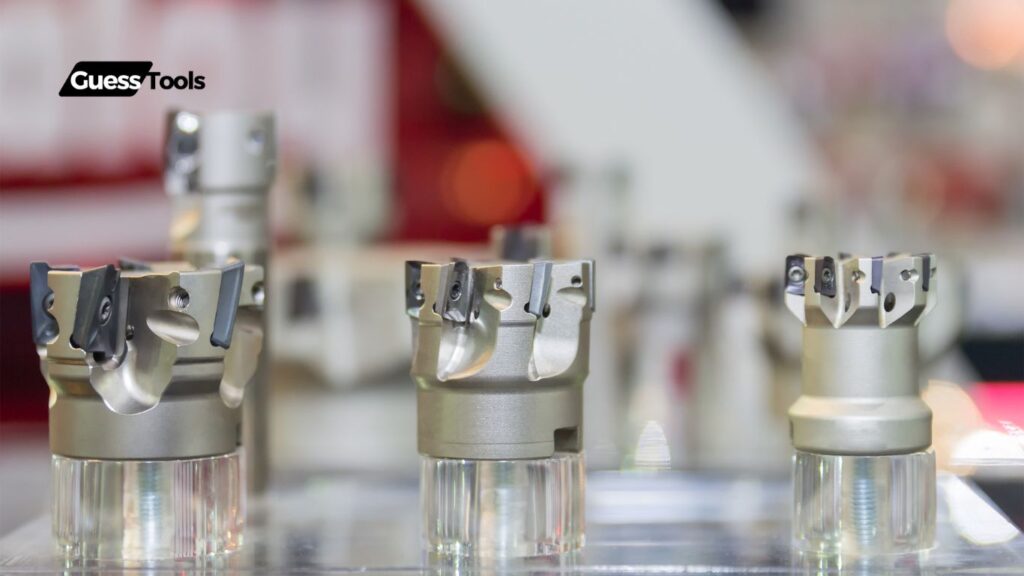

Bearbejdnings- og skæreværktøjer

Ved bearbejdningsoperationer tilbyder cementerede carbide -værktøjer imponerende ydelsesfordele. Disse værktøjer indeholder typisk wolframcarbidpartikler i et koboltbindemiddel, hvilket skaber en ideel balance mellem hårdhed og sejhed.

Vidste du, at cementerede karbidskæreværktøjer kan fungere med hastigheder 3-5 gange hurtigere end højhastighedsstål? Dette løft i produktiviteten gør dem til at gå til valg til fremstillingsprocesser med høj volumen.

Når vi arbejder med hårdere materialer som rustfrit stål eller titanium, har vi fundet, at carbidværktøjer med specialiserede belægninger fungerer usædvanligt godt. Disse belægninger reducerer friktion og varmeproduktion under skæring.

De vigtigste applikationer inkluderer:

- Drejning af operationer

- Fræserskærer

- Bor bits

- Trådskæringsværktøjer

Wolframcarbidstænger bruges ofte til at fremstille disse værktøjer, hvilket giver råmaterialet til brugerdefinerede værktøjsløsninger.

Minedrift og boringsapplikationer

De ekstreme forhold til minedrift og bore efterspørgselsmaterialer, der kan modstå intens slid og påvirkning. Her bliver sondringen mellem karakterer af carbid afgørende.

Cementeret carbid med højere cobaltindhold (8-12%) tilbyder bedre påvirkningsmodstand for stenboring. I modsætning hertil giver karakterer med mindre kobolt (4-6%) overlegen slidbestandighed for kontinuerlige skæreapplikationer.

Vi har observeret, at wolframcarbid borekroner Sidste op til 100 gange længere end stålbits under hård rockforhold. Denne dramatiske forbedring i værktøjets levetid oversættes til færre udskiftninger og mindre nedetid.

Populære komponenter inkluderer:

- Borbits til olie- og gasudforskning

- Minedrift

- Wolframcarbiddyser til sandblæsning

- Tunnel Boring Machine Cutters

Disse applikationer drager fordel af Carbides unikke kombination af hårdhed (90-92 HRA) og trykstyrke (op til 7.000 MPa).

Bær dele og specialiserede komponenter

I industrier, der står over for ekstreme slidudfordringer, giver wolframcarbidkomponenter enestående levetid. Materialets modstand mod slid, erosion og kemisk angreb gør det ideelt til krævende miljøer.

Wolframcarbiddyser er især værdifulde i sprayapplikationer. Vi har fundet ud af, at de opretholder deres dimensioner op til 20-30 gange længere end stålalternativer, når de håndterer slibespil eller pulvere.

Almindelige slidapplikationer inkluderer:

- Flowkontrolventiler

- Ekstrudering dør

- Seal ringer

- Trådtegning dør

Materialeudvælgelsesprocessen skal overveje den specifikke slidmekanisme. Til glidning af slid Excel med finere kornede carbider med højere hårdhed. For påvirkning af påvirkning, grovere karakterer med højere koboltindhold, fungerer bedre.

Casestudier af vellykkede implementeringer

En større bilproducent skiftede til cementerede carbidskæringsværktøjer til cylinderhovedbearbejdning. Resultatet? Produktionshastighederne steg med 35%, mens værktøjsskiftfrekvensen faldt med 70%.

Ved olieboring reducerede et firma, der implementerer wolframcarbiddyser i deres boremudsystem, dyserudskiftninger fra ugentlige til kvartalsvise intervaller. Denne ændring sparede cirka $ 120.000 årligt i udskiftningsomkostninger og nedetid.

En minedrift i Australien erstattede standardstålkomponenter med brugerdefinerede wolframcarbid sliddele i deres malmforarbejdningsudstyr. De nye dele varede 8 gange længere, hvilket reducerede nedetid ved vedligeholdelse med 45%.

Disse eksempler i den virkelige verden viser, hvordan strategisk materialeudvælgelse kan transformere operationel effektivitet. De oprindelige højere omkostninger ved carbidkomponenter opvejes typisk af deres dramatisk længere levetid og forbedret ydelse.

Økonomiske overvejelser for producenter

Når man vælger mellem cementeret carbid og wolframcarbid, er producenterne nødt til at evaluere flere økonomiske faktorer, der påvirker deres bundlinje. Den rigtige beslutning kan føre til betydelige omkostningsbesparelser og forbedret produktivitet i det lange løb.

Omkostningsanalyse og ROI -beregninger

Den oprindelige investering i cementerede carbidværktøjer er typisk højere end traditionelle alternativer. Imidlertid opvejes disse omkostninger ofte af længere Værktøjets levetid og forbedret effektivitet. Lad os nedbryde numrene:

- Oprindelige omkostninger: Cementeret carbide kan koste 20-40% mere på forhånd

- Produktionshastighed: Kan øge output med 25-50% i mange applikationer

- Udskiftningsfrekvens: Længere intervaller mellem værktøjsændringer

Vi har fundet ud af, at de fleste producenter ser et afkast på investeringerne inden for 3-6 måneder, når de skifter til cementeret carbide. Denne ROI -beregning bør ikke kun omfatte værktøjsomkostningerne, men også reduceret nedetid for værktøjsændringer og øget produktionskapacitet.

For eksempel oplevede et produktionsanlæg, der investerede $ 12.000 i cementerede karbidskæreværktøjer produktionshastighed og reduceret værktøjsudskiftning med 40%, hvilket resulterede i en årlig besparelse på cirka $ 38.000.

Overvejelser om forsyningskæde

Tungsten Carbide -markedet forventes at vokse fra 5,69 milliarder dollars i 2023 til $ 14,54 milliarder i 2031, hvilket kan påvirke både tilgængelighed og prisfastsættelse.

De vigtigste forsyningskædefaktorer, der skal overvejes, inkluderer:

- Sourcing pålidelighed: Kina producerer ca. 80% af verdens wolfram

- Materiel tilgængelighed: Potentielle udsving på grund af minedrift

- Ledetider: Brugerdefinerede cementerede carbidværktøjer kan kræve længere ventetider

Vi anbefaler at udvikle relationer med flere leverandører for at mindske risikoen. Nogle producenter har implementeret Just-in-Time Inventory Systems specifikt til deres carbide-værktøj til at afbalancere tilgængeligheden med bæreomkostninger.

Forstyrrelser i forsyningskæden kan have væsentlig indflydelse på produktionen, så det er værd at overveje, hvor kritiske disse værktøjer er til din operation.

Vedligeholdelse og værktøjs livsfaktorer

Cementerede carbidværktøjer tilbyder typisk 5-10 gange længere værktøjslevetid sammenlignet med konventionelle alternativer i de fleste applikationer. Denne udvidede levetid påvirker direkte din Vedligeholdelsesbudget og produktionsplan.

Vedligeholdelsesovervejelser:

- Korrekt træning til operatører til korrekt brug af carbidværktøjer

- Regelmæssige inspektionsplaner for at identificere slid før fejl

- Passende rengørings- og opbevaringsprotokoller

Værktøjets levetid kan udvides yderligere gennem ordentlige køleteknikker under drift. En producent rapporterede en stigning på 35% i karbidværktøjets levetid ved blot at optimere deres kølevæskesystem til en pris af kun $ 2.000.

Husk, at værktøjssvigt ofte fører til arbejdsemne, hvilket tilføjer skjulte omkostninger ud over bare at udskifte selve værktøjet.

Langsigtet værdivurdering

Ud over øjeblikkelige omkostningsovervejelser er vi nødt til at evaluere det samlede værdiproposition for cementeret carbide -værktøj.

Langsigtede fordele inkluderer:

- Forbedret overfladefinishkvalitet (reduktion af sekundære operationer)

- Mere præcise tolerancer (færre afviste dele)

- Evne til at maskine hårdere materialer (udvidelse af kapaciteter)

- Nedsat energiforbrug (op til 15% i nogle tilfælde)

Når man tager højde for disse yderligere fordele, forskydes værdien ligning markant. En omfattende vurdering bør omfatte kvalitetsforbedringer, reduktion af affald og udvidede produktionsfunktioner.

For en mellemstor fremstillingsoperation oversættes disse fordele typisk til en yderligere 10-15% omkostningsfordel ud over de direkte værktøjs levetid og produktivitetsgevinster, hvilket gør cementeret karbid til en klar økonomisk vinder for de fleste højvolumen- eller præcisionsapplikationer.

Gæt værktøjer Ekspertvejledning til valg af materiale

Valg af det rigtige materiale til dine skæreværktøjer kan gøre en enorm forskel i ydeevne og omkostninger. Vi har sammensat denne guide for at hjælpe dig med at navigere i den komplekse verden af cementeret carbide og wolframcarbidmuligheder baseret på vores årtiers erfaring på marken.

Applikationsspecifikke anbefalinger

Arbejder du med hårde metaller eller bløde materialer? Dette spørgsmål betyder meget, når man vælger mellem carbidtyper. For Højhastighedsbearbejdning Af stål anbefaler vi finkornet cementeret carbid med 6-10% koboltindhold til den bedste balance mellem slidbestandighed og sejhed.

Når du skærer støbejern eller ikke-jernholdige metaller, en lige wolframcarbidkvalitet med lavere cobaltindhold (4-6%) fungerer ekstremt godt. Den højere hårdhed forhindrer for tidligt slid.

For Træbehandlingsværktøjer, medium-korncarbid med 10-15% kobolt giver den stødmodstand, der er nødvendig for at håndtere knob og varierende tætheder.

Overvej disse faktorer:

- Arbejdsstofmaterialehårdhed

- Kliphastighedskrav

- Våd vs. tørbearbejdningsbetingelser

- Krævet overfladefinishkvalitet

Husk, at hårdere ikke altid er bedre! Nogle gange vil en lidt blødere karakter med bedre sejhed overgå en hårdere karakter i afbrudte klipningsapplikationer.

Industri bedste praksis

Vi har fundet ud af, at de fleste bearbejdningsfejl kommer fra forkert valg af materiale. Følg disse retningslinjer for branche-beviste for de bedste resultater:

- Match carbidkornstørrelsen til din applikation:

- Nanograin (<0.2μm): Præcisionsværktøjer, fremragende finish

- Fin korn (0,5-0,8μm): Generelt formål

- Medium korn (1,0-1,5 um): tungere nedskæringer, mere påvirkningsmodstand

- Groft korn (2,0-6,0 μm): Maksimal sejhed til grov

- Overvej det fulde skæremiljø, ikke kun det materiale, der er skåret. Kølevæske tilgængelighed, maskinstivhed og kvalitetsholderkvalitet påvirker alle, hvad karbidkvaliteten vil fungere bedst.

Kør altid testnedskæringer, når det er muligt. Hvad der fungerer i teorien, oversættes ikke altid til succes i den virkelige verden. Vi har set tilfælde, hvor en lidt “forkert” Karakter i henhold til diagrammerne overgik “korrekt” En på grund af unikke maskinegenskaber.

Fejlfinding af almindelige problemer

Er dit wolframcarbidværktøj iført for hurtigt? Du har muligvis brug for en karakter med højere hårdhed eller forskellig belægning. Overdreven kantslipning? Overvej en karakter med mere koboltbindemiddel for forbedret sejhed.

Almindelige problemer og løsninger:

| Problem | Potentiel løsning |

|---|---|

| Hurtig slid | Forøg WC -indhold, reducer kornstørrelsen |

| Kant chipping | Forøg koboltprocenten |

| Opbygget kant | Prøv PVD -belægning eller poleret kant |

| Værktøjsbrud | Kontroller for korrekt støtte, øg sejhed |

Husk, at temperaturen spiller en enorm rolle i carbidpræstation. Hvis dine værktøjer kører varmt, kan selv den bedste valg af kvalitet mislykkes for tidligt. Sørg for korrekt afkøling, og ikke overskride de anbefalede skærehastigheder.

Vi har fundet ud af, at ca. 60% af carbide -værktøjsfejlen stammer fra forkert anvendelse snarere end problemer med materialekvalitet. Kontroller dine skæreparametre, inden du skylder værktøjet!

Brugerdefinerede løsningsmuligheder

Kan du ikke finde den perfekte carbidkvalitet til din unikke applikation? Du er ikke alene. Vi arbejder med producenter for at udvikle brugerdefinerede carbidformuleringer til specifikke udfordringer.

Der findes flere muligheder til tilpasning:

- Multi-lags carbidstrukturer med hård kerne og hårdt ydre lag

- Gradientcarbid med varierende koboltindhold i hele værktøjet

- Specialiserede bindemidler Ud over traditionel kobolt, inklusive nikkel, jern eller kromvarianter

Brugerdefinerede løsninger kræver typisk minimale ordremængder og udviklingstid. For kritiske anvendelser med højt volumen betaler investeringen sig gennem udvidet værktøjslevetid og forbedret produktivitet.

Har du overvejet alternative belægninger? Mens basiscarbidet er afgørende, kan specialiserede PVD- eller CVD -belægninger dramatisk ændre ydelsesegenskaber uden at kræve helt nye carbidformuleringer.

Fremtidige innovationer inden for carbidteknologi

Karbidindustrien er på randen af spændende gennembrud, der vil omdanne, hvordan disse materialer produceres og bruges. Fremskridt inden for fremstillingsprocesser, belægninger og bæredygtighed omformer, hvad der er muligt med både cementerede og wolframcarbidteknologier.

Nye tendenser og forskningsretninger

Forskning inden for carbidteknologi bevæger sig hurtigere end nogensinde. Vi ser store fremskridt inden for Nano-strukturerede carbider der giver bedre forhold mellem hårdhed og hårdhed end traditionelle materialer. Har du overvejet, hvordan disse kan påvirke din branche?

Forskere udvikler carbidkompositter med keramiske forstærkninger, der kan modstå endnu højere temperaturer - op til 1200 ° C i nogle tilfælde! Dette åbner nye muligheder for aerospace og høj temperatur fremstillingsapplikationer.

3D-udskrivning af carbiddele er en anden spiludveksler. Virksomheder kan nu producere komplekse geometrier, der var umulige med traditionelle sintringsmetoder. Dette betyder Brugerdefinerede karbidværktøjer med interne kølekanaler og optimerede skærekanter.

Nogle interessante udviklinger inkluderer:

- Gradientcarbider med varierende sammensætning i hele delen

- Selvhelende carbidmaterialer, der kan reparere mikro-cracks

- Ultra-fine kornstrukturer (<0.2 μm) for overlegen slidstyrke

Nye belægningsteknologier

Belægninger revolutionerer carbidpræstation. De seneste PVD -belægninger (fysisk dampaflejring) kan udvide værktøjets levetid med 300% sammenlignet med ikke -overtrukne carbider. Er det ikke imponerende?

Multi-lag belægninger kombinerer fordelene ved forskellige materialer. F.eks. Tilvejebringer et tialn-baselag varmemodstand, mens et diamantlignende kulstoftoplag tilbyder smøremiddel og slidstyrke.

Forskere ved førende universiteter har udviklet “Smarte belægninger” der reagerer på skiftende forhold. Disse belægninger kan frigive smøremidler, når friktionen øges eller hærder, når de udsættes for højere tryk.

Nogle spændende nye belægningsteknologier inkluderer:

- Hydrogenfri diamantlignende carbon (DLC) belægninger

- Nanokompositbelægninger med selvsmøringsegenskaber

- Alcrsinbelægninger til bearbejdning af høj temperatur

- Oxidbaserede belægninger til korrosionsbestandighed i kemiske anvendelser

Bæredygtighed og genbrugsudvikling

Carbideindustrien får Meget grønnere. Nye genvindingsmetoder kan komme sig op til 95% af wolfram fra brugte carbidværktøjer, hvilket reducerer behovet for minedrift.

Vandbaseret behandling erstatter skadelige opløsningsmidler i carbidproduktionen. Dette skærer VOC -emissioner med 80%, mens den opretholder produktkvalitet. Vi har set virksomheder anvende vandsystemer med lukket sløjfe, der eliminerer spildevandsafladning fuldstændigt.

Alternative bindemidler erstatter traditionel kobolt, der har forsyningskæde og sundhedsmæssige bekymringer. Jern-nikkellegeringer giver lignende ydelse med reduceret miljøpåvirkning.

De vigtigste bæredygtighedsinitiativer inkluderer:

- Pulver genvindingssystemer, der genvinder materiale under slibning

- Energieffektiv sintring ved hjælp af mikrobølgeteknologi

- Bio-baserede bindemidler, der stammer fra vedvarende ressourcer

- Nul-affaldsfaciliteter

Hvad man kan forvente i de næste 5 år

I de kommende år ser vi karbidværktøjer, der varer dobbelt så længe som aktuelle muligheder. Maskinindlæringsalgoritmer optimerer carbidkompositioner til specifikke applikationer og skaber virkelig tilpassede løsninger.

Digitale tvillinger af carbidfremstillingsprocesser muliggør kvalitetskontrol i realtid og forudsigelig vedligeholdelse. Dette kan reducere produktionsomkostningerne med 20-30% i henhold til industriprognoser.

Markedet for specialiserede carbider i nye industrier som brintbrændselsceller og kvanteberegning vil vokse med anslået 12% årligt. Disse applikationer kræver unikke egenskaber, som kun avancerede carbider kan give.

Hvordan vil dette påvirke dig? Forvent mere overkommelige og specialiserede carbideindstillinger, efterhånden som produktionseffektiviteten forbedres. Vi ser også større integration mellem carbidleverandører og slutbrugere gennem digitale platforme, der optimerer værktøjsvalg og brug.

Konklusion & Ressourcer

At forstå forskellene mellem cementeret carbid og wolframcarbid er afgørende for at træffe de rigtige materielle valg i dine industrielle applikationer. Lad os udforske de vigtigste forskelle, give nogle nyttige ressourcer og forklare, hvordan vores team kan hjælpe dig yderligere.

Resumé af centrale forskelle og udvælgelseskriterier

Når du vælger mellem cementeret carbid og wolframcarbid, skal du huske, at wolframcarbid faktisk er en komponent i cementeret carbid. Cementeret carbid er et sammensat materiale, der indeholder wolframcarbidpartikler bundet sammen med et metalbindemiddel (typisk kobolt). Wolfram er på den anden side bare det individuelle metalelement.

Nøgleudvælgelsesfaktorer, der skal overvejes:

- Hårdhed vs. sejhed: Cementeret carbide tilbyder en fremragende balance mellem hårdhed og sejhed sammenlignet med wolframstål

- Ansøgningskrav: Overvej slidstyrke, temperaturforhold og kemisk eksponering

- Omkostningsfaktorer: Højere wolframindhold betyder typisk højere omkostninger, men bedre ydeevne i visse applikationer

- Levetid forventninger: Cementeret carbid tilbyder generelt overlegen modstand mod plastisk deformation på grund af dets højere udbyttestyrke

Når vi vælger mellem disse materialer, anbefaler vi at evaluere dine specifikke driftsbetingelser, budgetbegrænsninger og præstationskrav.

Yderligere ressourcer og værktøjer

Vi har samlet nogle værdifulde ressourcer til at hjælpe med at uddybe din forståelse af karbidmaterialer:

Tekniske guider:

- De Cementeret carbiddesignervejledning – Omfattende materialegenskaber og udvælgelseskriterier

- Karbidmateriale sikkerhedsdatablade – Vigtig information om håndtering og sikkerhed

Online værktøjer:

- Vores interaktive materialevælgerværktøj på gætte Tools.com/material-selector

- Carbide slidberegner til estimering af levetid i forskellige applikationer

Industri -publikationer:

- Moderne fremstilling Magasinets særlige udgave om carbide -applikationer

- Kvartalsvis CARBIDE TECHNOLOGY REVIEW Med de seneste forskningsresultater

Disse ressourcer kan hjælpe dig med at tage mere informerede beslutninger om, hvilket karbidmateriale der bedst passer til dine specifikke behov.

Opfordre til handling til konsultation med Guess Tools Experts

Ikke sikker på, hvilket karbidmateriale der er rigtigt til din applikation? Vores gætværktøjseksperter er her for at hjælpe! Vi har over 15 års erfaring med at arbejde med carbidmaterialer på tværs af adskillige brancher.

Hvordan vi kan hjælpe dig:

- Gratis 30-minutters konsultation for at diskutere dine specifikke ansøgningsbehov

- Brugerdefineret materialeanalyse og anbefalingsrapport

- Prøvetest for at verificere ydeevne inden store køb

Kontakt os i dag på info@guesstools.com. Vi er stolte af at finde den perfekte materielle løsning til udfordrende industrielle applikationer.

Hvorfor kæmpe med materielle beslutninger alene? Lad vores team hjælpe dig med at maksimere ydelsen, mens du optimerer dit budget!